1. 서론

고압 수소저장용기는 기체상태의 수소를 700bar 이상으로 압축해 저장하는 ‘고압 수소저장용기 (Compressed Hydrogen Storage, CHS)’를 의미한다. 이러한 수소에너지를 사용함에 있어 일반적으로 수소원자의 금속에 침투하는 성질을 지님과 동시에 강재의 연신율과 크랙 전이 가속화 특성은 수소 가스의 안전 및 기술향상에 매우 큰 영향을 미친다.

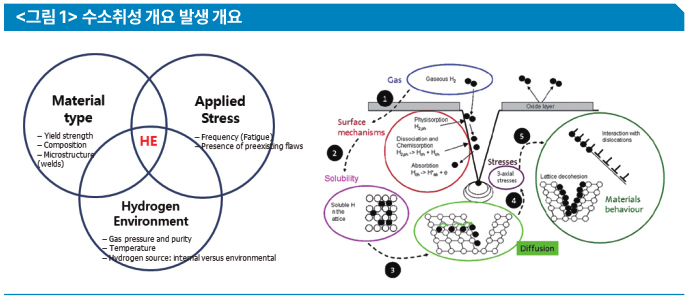

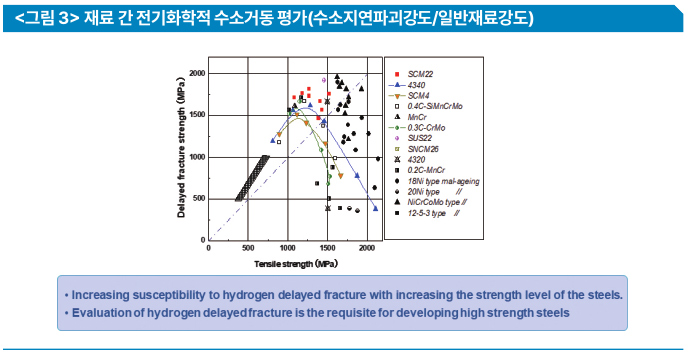

수소취화 현상의 근본적인 원인은 일반적으로 가해진 응력과 수소 압력, 온도, 수소농도 등 여러 가지 변수들이 복합적으로 상관관계를 갖고 있으며 이로 인해 원인 규명이 어려운 현상으로 알려져 있다. 또한 일반적으로 1GPa 이상의 고강도 강일수록 강재의 고강도화를 이루기 위해 미세조직 내 전위와 탄소화물 (Carbides) 등의 결정립계 인자들이 존재하게 돼 이들 인자들과 복합적으로 반응해 수소취성 특성을 두드러지게 만드는 것으로 알려져 있다.

특히 자동차를 비롯한 다양한 교통수단의 무게를 줄이고 효율을 극대화시키기 위해 고강도 강판을 사용 하게 되는데, 이러한 고강도 강판의 사용 시 갑작스럽게 파단이 발생되는 현상이 자주 발생되고 있는 상황이어서 국내 철강 업계에 관련 연구가 가속화 되고 있는 실정이다.

이러한 수소취성의 문제를 현상학적으로 정량화시켜 평가 할 수 있는 시험방법으로는 ‘ASTM G 129’과 ‘ASTM G 142’, 「ISO 11114-4 : 2017」 등이 있으며 일반적으로 제자리(In-situ) 상태의 고압 수소환경을 모사하기 때문에 최근 기술기준인 KGS AC 111에서 수소용기용 강재의 허용 기준을 지난 2021년부터 적용 하고 있다. 이러한 시험평가는 고압 환경의 저속 인장시험을 진행하기 때문에 고압증기멸균기(Autoclave) 등을 활용하고 지속적인 압력이 가해지는 고압용기의 안전성 평가에 가장 적합한 시험방법으로 인정받는 시험방식이다. 그러나 고압 위기 In-situ 수소취성 시험방법은 고압수소 폭발 위험성을 그대로 내포하고 있기 때문에 고압 가스안전법 등의 안전기준이 매우 높고 사고 시 폭발력이 강해 현장에서 쉽게 쓰이지 못하는 시험방법으로 여겨지고 있다. 특히 방폭시설과 원경 시험설비, 높은 안전관리 기준은 일반적인 기업에서 사용할 수 있는 수준을 훨씬 넘는 수준으로 기술적 접근성에서 상당히 어려움을 겪고 있다.

「ISO 16573-1 : 2020」 및 「ISO 16573-2 : 2022」는 전기화학적인 수소장입을 토대로 수소분압이 아닌 수소원자를 재료에 침투시키는 시험방법으로 재료에 대한 수소 장입은 인가된 전류밀도로 제어할 수 있는 특징을 지녔다. 또한 장입 후 역학시험, 재료 내 확산성 수소 분석을 정량적으로 파악할 할 수 있다는 특징을 지니고 있어 재료 간 수소 거동을 보다 쉽게 할 수 있도록 개발된 시험방법이다. 해당 방식은 별도의 방폭시설이나 폭발위험이 없어 철강 R&D 업계의 기술적 접근성이 높은 것으로 여겨지고 있다. 또한 사용 환경 측면에서도 자동차 강판 등의 표면처리 메커니즘과 매우 비슷하여 개발된 철강의 수소취성 특성을 파악하는 철강업계에서 상당 부분 사용되고 있는 시험법이다.

이러한 표준의 활용과 기술을 바탕으로 고압용기 형상을 제작할 수 있으나 고강도화 되어가는 철강 재료 사용의 적절성과 관련해 수많은 기술적 난제에 부딪히고 있는 실정이다. 또한 현재 기술인증 체계상으로 강제기술기준인 ‘KGS AC111’ 내 적용 기준은 In-situ 시험만을 고려하고 있는데, 이때 적용할 수 있는 기준은 ‘ASTM G 142’만 적용이 가능하도록 규정돼있다. 이로 인해 재료 간 비교시험을 위해 특정 기관이나 해외기관을 부득이 이용하고 있어 이로 인해 많은 지출과 높은 진입장벽이 발생하고 있다. 따라서 기술적 접근성이 양호한 시험방법을 보급하고 실제 시험인증의 기술적 효율성 제고를 위한 방법을 개발하는 것이 필요하다.

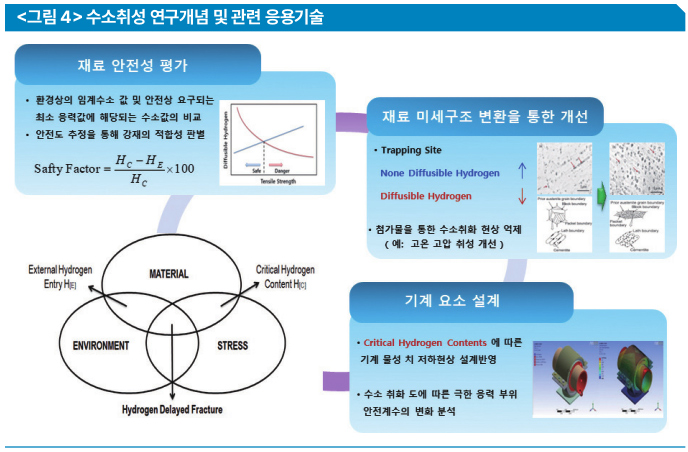

수소취성 및 지연파괴 특성은 수소장입량과 입계 특성에 따라 강종별 특성이 두드러지게 변하는 특징이 있다. 이와 같은 특성은 단순히 강종이 달라지는데 대한 차이를 확인하는 것을 넘어, 이를 극복할 수 있는 강종의 입계 특성을 제어하는 기술이 제강업계에서는 필수적으로 요구된다. 실제로 재료의 특성 및 확산성 수소량 분석에 필수적으로 요구되는 열 탈착기술(TDS : Thermal Desorption Spectrometry)은 철강업계와 관련 학계에서 널리 활용되고 있다. 특히 고장력 강판의 특성평가 및 개발에 필수적인 과정으로 여겨지고 있으나 기술의 표준화 및 보급 측면에서 접근성이 부족한 것으로 여겨진다.

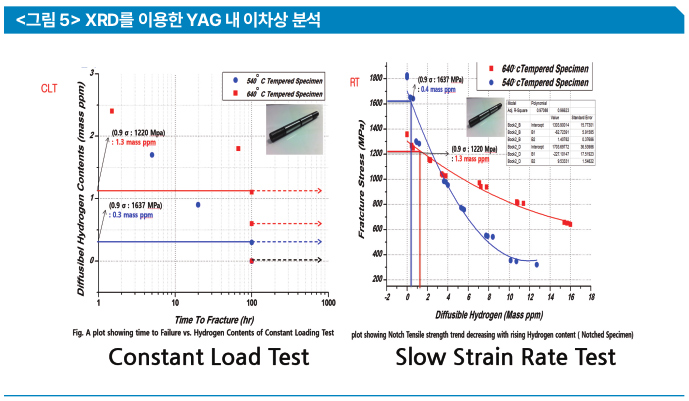

수소 장입 및 수소 분석 기술과 더불어 필요한 역학시험평가는 주로 일정하중시험(Constant Load Test)으로 볼 수 있으며, 해당 시험방법은 고장력 볼트가 하중을 지속적으로 받을 시 발생되는 지연파괴를 평가하기 위한 방법으로 적용하중과 확산성 수소량을 제어해 파단시간을 평가하는 방법에 쓰인다. 그러나 점차 고강도 강재 개발이 가속화되면서 이를 정량적으로 평가해야하는 상황이 늘어나게 되었고 일반인장강도, 파단강도, 연신율, RA 값을 평가하기 위한 저속인장시험(Slow Strain Rate Test) 기반의 기계적 특성의 변화도를 측정하는 방법이 필수적으로 요구되고 있다.

이러한 개발 및 적용강재의 수소장입 수소분석 및 역학시험에 대한 시험 표준은 수소에너지 제품 개발에 있어 재료 건전성 향상 기술 확보에 중요한 역할을 할 것으로 기대할 수 있다.

2. 현재 표준 트렌드 현황

2-1. R&D 관련 표준 동향

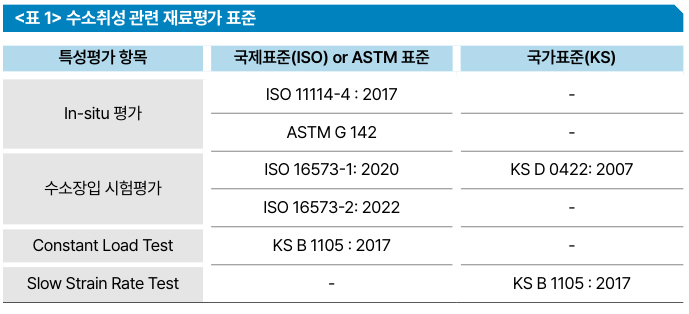

일반적으로 1.1GPa 이상의 고강도 강재는 수소취성에 민감한 특성을 지니고 있다. 이러한 점 때문에 재료의 수소취성 특성을 확인할 수 있는 시험방법의 확립과 적용이 필수적으로 요구되고 있으며, 표준의 보급 확산의 차원에서 국제표준의 국가표준 부합화 및 수소취성 재료시험방법 체계를 표준화시켜야 할 필요성이 있다. 따라서 이와 관련된 표준을 정리하면 <표 1>과 같다.

1) In-situ 평가

일반적으로 가압 환경에서 사용되는 고압 수소환경 내 역학시험을 실시하는 시험인 In-situ 시험은 국제표준(ISO)과 ASTM 표준을 중심으로 제정돼있으며 내용은 아래와 같다.

• ISO 11114-4:2017 Transportable gas cylinders — Compatibility of cylinder and valve materials with gas contents — Part 4: Test methods for selecting steels resistant to hydrogen embrittlement

• ASTM G 142 – 98 Standard Test Method for Determination of Susceptibility of Metals to Embrittlement in Hydrogen Containing Environments at High Pressure, High Temperature, or Both

수소 고압환경의 In-situ 시험의 경우 현재 국가표준으로 제정된 건은 전무하며, 국제표준 부합화 표준의 경우 「ISO 11114-1」부터 「ISO 11114-3」까지 제정돼있으나 「ISO 11114-4」는 부합화 표준이 존재하지 않는다.

2) 수소장입 시험평가

수소장입의 경우 국제표준인 「ISO 16573-1」 및 「ISO 16573-2」은 부식·환경폭로·가압환경 등 다양한 수소장입 방법을 허용하나 주된 시험방법으로 전기화학적 시험방법을 주로 사용하고 있다. 국제표 준(ISO) 의 내용은 아래와 같다.

• ISO 16573-1:2020 Steel — Measurement method for the evaluation of hydrogen embrittlement resistance of high strength steels — Part 1: Constant load test

• KS D 0422 : 2007 고장력 볼트의 수소지연 파괴 시험방법

• ISO 16573-2:2022 Steel — Measurement method for the evaluation of hydrogen embrittlement resistance of high-strength steels — Part 2: Slow strain rate test

수소장입 시험평가와 관련해 「KS D 0422」의 경우 「ISO 16573-1」 이전에 이뤄진 시험평가 방법을 제정한 것으로, 내용상으로는 비슷하나 수소장입 솔루션 및 관련 기술적 세부사항이 자세히 적히지 않다. 또한 「ISO 16573-2」의 경우 부합화된 국가표준은 아직 없는 상황이다.

3) Constant Load Test

일반적으로 칠(Coating)이 돼있는 철강 볼트 등의 수소취성을 확인하는 시험이며 시험방법은 ‘Constant Load Test’ 위주로 제정돼있다.

• ASTM F519-18 Standard Test Method for Mechanical Hydrogen Embrittlement Evaluation of Plating/Coating Processes and Service Environments

4) Slow Strain Rate Test

KS B 1105 국가표준은 「ISO 16573-2」와 달리 수소장입에 대한 부분이 존재하지 않으며 UTM이 아닌 전용치구를 사용하여 별도의 개념으로 분류된다.

• KS B 1105 SSRT법에 의한 고강도 볼트의 수소 취성 민감도 시험방법

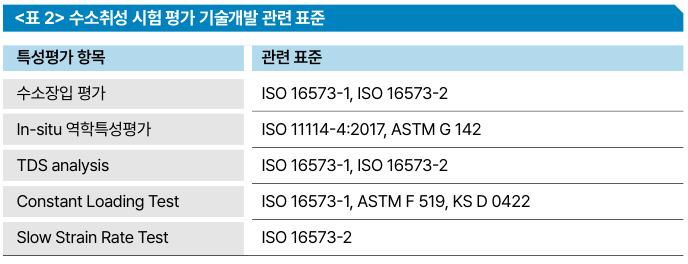

2-2. 기술개발에 도움이 되는 주요 표준

수소재료 평가 기술개발에 도움이 되는 평가 방법은 <표 2>와 같다.

1) 수소장입 평가

• ISO 16573-1:2020 Steel — Measurement method for the evaluation of hydrogen embrittlement resistance of high strength steels — Part 1: Constant load test

• ISO 16573-2:2022 Steel — Measurement method for the evaluation of hydrogen embrittlement resistance of high-strength steels — Part 2: Slow strain rate test

2) In-situ 역학특성평가

• ISO 11114-4:2017 Transportable gas cylinders — Compatibility of cylinder and valve materials with gas contents — Part 4: Test methods for selecting steels resistant to hydrogen embrittlement

• ASTM G 142 – 98 Standard Test Method for Determination of Susceptibility of Metals to Embrittlement in Hydrogen Containing Environments at High Pressure, High Temperature, or Both

3) TDS analysis

• ISO 16573-1:2020 Steel — Measurement method for the evaluation of hydrogen embrittlement resistance of high strength steels — Part 1: Constant load test

• ISO 16573-2:2022 Steel — Measurement method for the evaluation of hydrogen embrittlement resistance of high-strength steels — Part 2: Slow strain rate test4) Constant Loading Test

4) Constant Loading Test

• ISO 16573-1:2020 Steel — Measurement method for the evaluation of hydrogen embrittlement resistance of high strength steels — Part 1: Constant load test

• ASTM F519-18 Standard Test Method for Mechanical Hydrogen Embrittlement Evaluation of Plating/Coating Processes and Service Environments

• KS D 0422 : 2007 고장력 볼트의 수소지연 파괴 시험방법

5) Slow Strain Rate Test

• ISO 16573-2:2022 Steel — Measurement method for the evaluation of hydrogen embrittlement resistance of high-strength steels — Part 2: Slow strain rate test

3. 미래 표준 트렌드 전망

현재 고압용기 등 수소에너지 기기의 재료안전성 평가기술은 In-situ 환경 혹은 전기화학적 수소장입을 통해 평가하는 기술로 이러한 요소 기술들의 표준 전망은 다음과 같다.

① In-situ 및 수소장입 기술

일반적으로 고압 환경의 수소장입은 방폭시설의 요구, 높은 안전기준과 위험성이 존재하나 고압 환경 및 실제 사용환경을 가장 잘 모사하는 시험으로 볼 수 있으며 현재 시험이 가능한 기관은 ‘가스안전 연구원’ 및 ‘표준과학연구원’이다. 이러한 시험평가 기반기술은 기술적 강제사항이 아직 정해지지 않았던 지난 2020년까지는 필요하지 않았으나, 갈수록 높아지는 안전요구도와 수소에너지 사회의 가속화로 가스안전 기술기준인 KGS 등 수소취성의 위험성을 인지한 기술적 사항들이 신속히 반영되고 있는 추세다. 따라서 관련 국내 고압 환경의 In-situ 시험을 담당할 시험지원 서비스 체계가 국가적 차원으로 마련될 가능성이 매우 높으며, 이를 보다 안전하게 구축할 수 있는 장비 구축방안 또한 표준화로 제정될 가능성이 매우 높은 것으로 보인다.

이와 함께 전기화학적 수소취성은 높은 분압의 고압수소환경과는 달리 원자단위별로 침투를 유발해 강종별, 입계별 작용을 보기 위한 시험으로 사실상 강재개발을 위한 시험평가로 볼 수 있다. 이러한 시험평가 방법은 용액이 ‘Nacl+NH4SCN’ 및 ‘NaOH’ 등에 적용할 수 있는 용액이 한정적이나 점차 확대될 것으로 보인다.

② Thermal Desorption Spectrometry 기술

일반적으로 수소가 강재에 장입되는 부분은 트래핑 사이트(Trapping Site)로 여겨지고 있으며 입계 특성에 따라 다른 에너지 값을 지닌 것으로 여겨진다. 강재 내 장입된 수소량을 확인하기 위해 열탈착 분석 즉 TDS 분석을 실시하게 되는데, 이는 취성에 직접적인 영향을 미치는 수소인 확산성 수소를 평가하기 위한 것으로 알려져 있다.

수소가 프리-차징(Pre-charging) 된 시편은 캐리어(carrier) 가스가 지속적으로 흐르고 있는 시편 챔버 안에 유입되게 되며 서서히 가열되어 나오는 수소가 캐리어 가스를 따라 pressure detector, thermal conductivity detector 또는 quadropole mass spectrometer 등의 검출기에서 검출되는 원리로 측정하게 된다. 승온 속도가 일정할 경우, 서로 다른 종류의 트래핑 사이트로부터 방출되는 수소의 정점(Peak)을 구분해 얻을 수 있으며, 이를 통해 시편의 내부에 존재하는 여러 종류의 트래핑 사이트를 구분할 수 있는 방법으로 유용하게 사용되고 있다. 현재까지 이러한 트래핑 사이트의 활성화 에너지 감별법은 학술적인 부분으로 알려져 있으나 실제 고강도 강판을 제작하는 철강 업계에서 유용하게 쓰이고 있어 향후 이러한 트래핑 활성화 에너지와 관련된 TDS 분석 방법에 대한 국가표준이 제정될 것으로 여겨진다.

③ Constant Loading Test 및 Slow Strain Rate Test

일반적으로 응력 부식시험 등에 필수적으로 쓰이고 있는 ‘Constant Load Test’는 자동차 강판, 용접 부위 등 수소가 침투될 수 있는 제품에 대한 수소 지연파괴 특성을 확인하기 위한 시험으로 수소장입량 혹은 적용 하중에 따른 파단시간을 평가하는 시험방법이다. 이는 수소가 작용하는 기간이 장시간에 걸쳐 진행되다 갑작스럽게 파단에 이르는 특성을 반영한 것으로 볼 수 있으며, 100시간 이후까지 이상이 없을 시 정상으로 판정하는 시험으로 볼 수 있다. 해당 시험은 볼트 등 특정 장력이 발생되는 표면처리 고강도 강에는 유용하게 쓰일 수 있는 방법으로 볼 수 있으나 최근 수소에너지 활용 기술의 활성화로 수소의 직접적인 작용이 가능해 지연파괴 특성 외 기계적 특성을 확인하기 위한 시험방법 개발의 필요성이 대두됐다.

이에 이러한 요구사항을 반영해 ‘Slow Strain Rate Test’ 방법이 적용됐으며, 이를 통해 일반 인장· 항복 강도뿐만 아니라 노치파단강도 RA(Reduction of Area) 등의 여러 기계적인 물성저하 특성을 확인할 수 있게 됐다. 이 시험방법은 임계수소농도와 안전계수를 도출할 수 있어 이러한 특성을 활용한 표준이 제정 혹은 개정이 될 수 있을 것으로 보인다. 또한 CT 시험편을 이용한 ‘Fatigue Crack Growth’ 등 크랙 전이와 관련된 표준화가 가능해 향후 기계적 특성을 적용할 수 있는 신규 표준 또한 제안될 가능성이 높은 것으로 판단된다.

4. 맺음말

친환경 수소에너지 사용 안전 기술 확보는 관련 기기 산업에 있어 최우선적으로 해결해야 할 과제들이다. 이를 위해 수소 가스 누출 탐지기술, 수소 침투 방지 코팅 막 등과 관련한 기술은 오래전부터 지속적으로 개발하고 있으나, 수소사용 재료 시험평가 기반기술은 폭발 위험성과 유지관리 문제로 관련 장비개발 및표준화에 소극적인 것이 사실이다.

그러나 철강 기술이 세계적인 수준에 도달하고 친환경 수소에너지 사용이 본격화된 만큼 고압수소 가스나 표면처리로 인한 수소취성 평가 장비와 관련된 기술 표준화에 보다 적극적인 참여가 필요할 것으로 보인다. 특히 기술기준인 「KGS AC 111」과 관련해 고압 환경 모사 시험인증 기반이 부족함에 따라 이를 해결할 수 있는 시험장비 구축 및 운용에 대한 시험기반 확보와 관련기술의 표준화가 필요하다. 또한 시험 장비 개발과 운용이 어려운 철강제조 분야에서 이용기업들을 대상으로 철강 재료의 수소취성 안전성을 보다 쉽게 확인할 수 있는 시험방법의 개발 및 관련 기술의 표준화가 필요할 것으로 판단된다.