반도체 디스플레이 핵심소재 산화이트륨

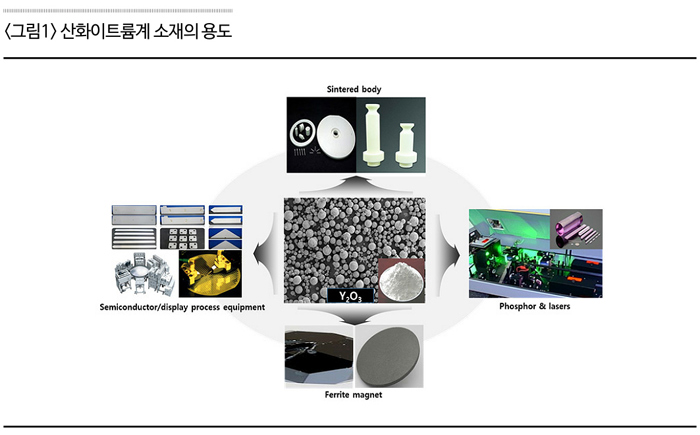

산화이트륨(Y 2 O 3 , 이트리아)은 내식성, 내산화성, 내플라즈마성 등이 우수하여 반도체 및 디스플레이 공정장비용 부품의 소재 또는 코팅으로 가장 많이 사용되고 있는 세라믹 중 하나이다. 내플라즈마성이 우수한 소재로는 옥시불화이트륨(YOF), 불화이트륨(YF 3 ), YAG(Yttrium Aluminum Garnet) 등도 있으나 산화 이트륨은 현재 구축된 반도체·디스플레이 제조공정에 최적화된 소재이다. 국내 반도체·디스플레이 산업의 경쟁력 제고가 필요한 현 시점에서 선폭의 미세화·고집적화를 위한 증착 및 식각 공정장비의 기술수준을 반드시 향상시켜야 하는데, 이를 뒷받침하기 위해 내플라즈마성 고품위 산화이트륨 소재의 국산화 및 고품 질화가 요구된다.

반도체·디스플레이 공정장비에 적용되는 고품위 산화이트륨은 현재 일본의 신에츠(Shinetsu), NYC 등으 로부터 거의 전량 수입되고 있다. 일본 기업들은 분말의 미립화를 통해 산화이트륨으로 제조되는 소결체 및코팅의 밀도를 높임으로써 반도체· 디스플레이 제조공정에서 발생하는 오염을 최소화시키는 원천기술을 보유하고 있다. 일본발 수출규제에 따른 원료?소재의 수입국 다변화로 중국으로부터 산화이트륨을 수입하고 있으나, 원천기술의 부재, 낮은 기술수준 등으로 인해 일본산 고품위 산화이트륨과의 특성 및 성능 차이가 크다.

이와 같은 이유로 현재 반도체·디스플레이 공정용 고품위 산화이트륨을 국산화하기 위한 기술개발이 진행 되고 있다. 어느 정도 성과를 내고 있으나 높은 진입장벽으로 인해 일본산 산화이트륨의 대체는 매우 더디게 진행 중이다. 따라서 국산 산화이트륨 소재가 객관적이고 공정하게 평가받고, 후발주자로서 일본산 제품들과의 경쟁을 통해 시장에 진입할 수 있도록 뒷받침하는 표준들이 기술개발과 연계하여 반드시 개발되어야 한다.

반도체·디스플레이 공정장비에 적용되는 고품위 산화이트륨은 현재 일본의 신에츠(Shinetsu), NYC 등으 로부터 거의 전량 수입되고 있다. 일본 기업들은 분말의 미립화를 통해 산화이트륨으로 제조되는 소결체 및코팅의 밀도를 높임으로써 반도체· 디스플레이 제조공정에서 발생하는 오염을 최소화시키는 원천기술을 보유하고 있다. 일본발 수출규제에 따른 원료?소재의 수입국 다변화로 중국으로부터 산화이트륨을 수입하고 있으나, 원천기술의 부재, 낮은 기술수준 등으로 인해 일본산 고품위 산화이트륨과의 특성 및 성능 차이가 크다.

이와 같은 이유로 현재 반도체·디스플레이 공정용 고품위 산화이트륨을 국산화하기 위한 기술개발이 진행 되고 있다. 어느 정도 성과를 내고 있으나 높은 진입장벽으로 인해 일본산 산화이트륨의 대체는 매우 더디게 진행 중이다. 따라서 국산 산화이트륨 소재가 객관적이고 공정하게 평가받고, 후발주자로서 일본산 제품들과의 경쟁을 통해 시장에 진입할 수 있도록 뒷받침하는 표준들이 기술개발과 연계하여 반드시 개발되어야 한다.

이것만은 알아야 할 주요 표준 트렌드

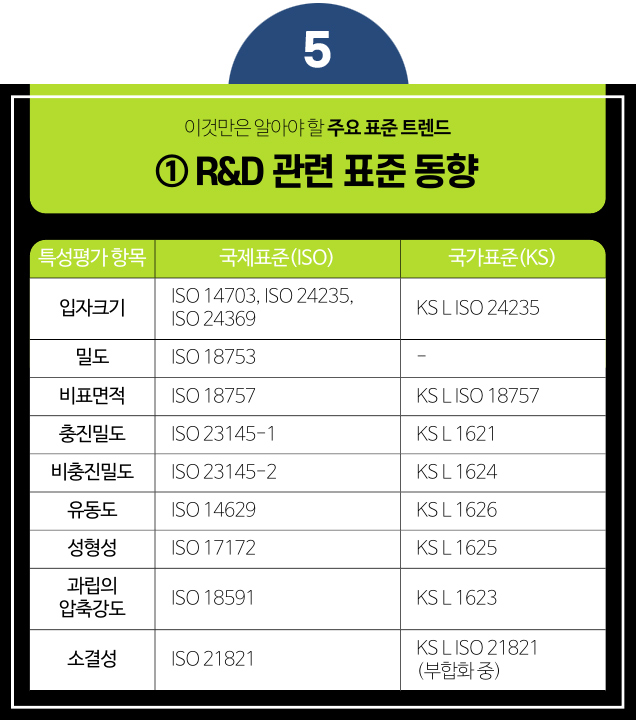

① R&D 관련 표준 동향

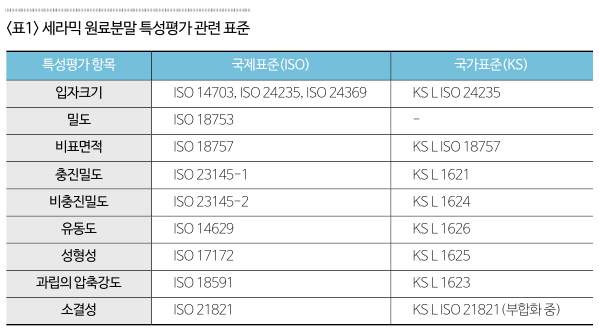

반도체·디스플레이 공정장비에 적용되는 산화이트륨 소재는 부품의 표면에 분말을 직접 용사코팅 (thermal spray coating)하거나 분말 성형체를 소결(sintering)하여 제조된다. 따라서 세라믹 원료분 말의 특성이 매우 중요하다. 이와 관련된 표준을 정리하면 [표1]과 같다.

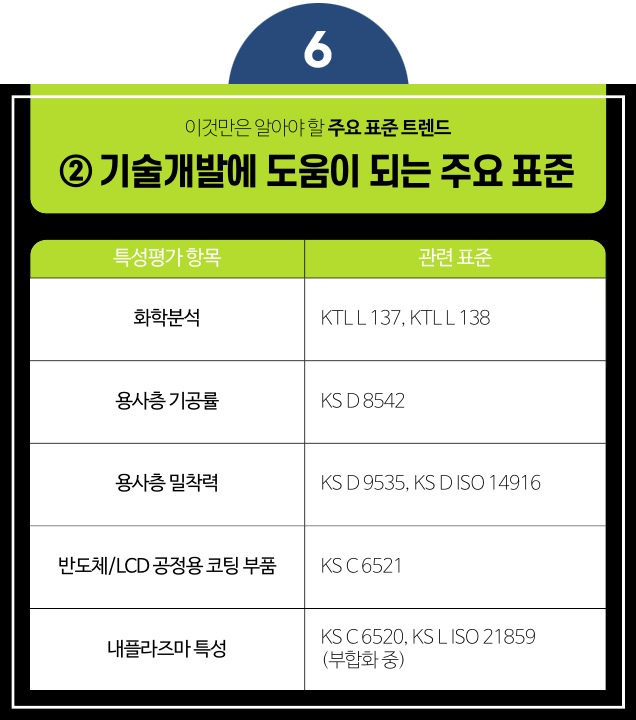

② 기술개발에 도움이 되는 주요 표준

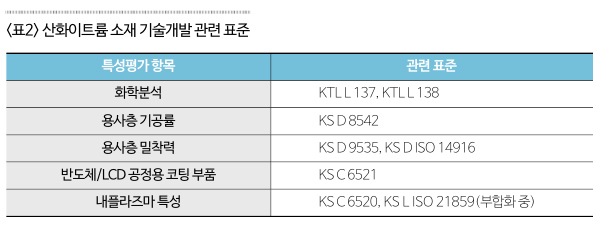

세라믹 원료분말의 특성평가 관련 표준 이외에 산화이트륨 소재의 국산화 기술개발 시 적용가능한 주요 표준은 [표2]와 같다.

2030 표준 트렌드

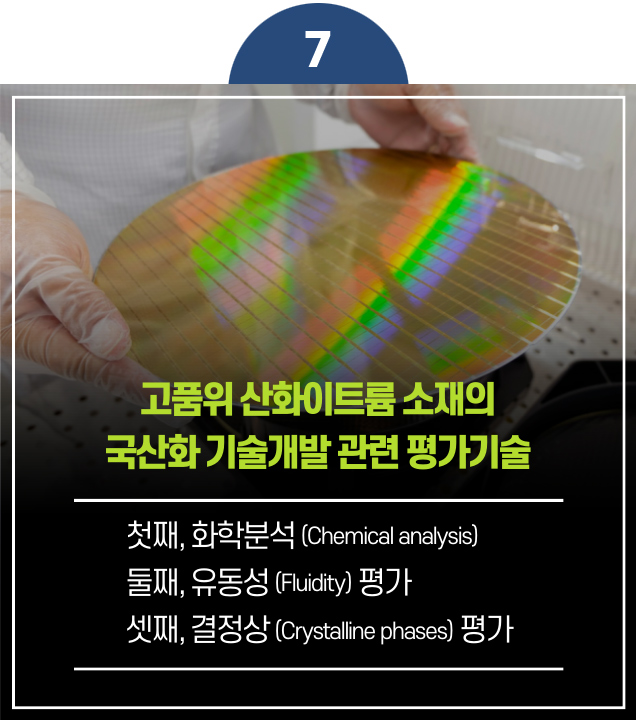

대일 의존도가 매우 높은 내플라즈마성 고품위 산화이트륨 소재의 국산화 기술개발과 관련하여 표준화에 대한 니즈가 높은 세 가지 평가기술은 다음과 같다.

① 화학분석(Chemical analysis)

반도체·디스플레이 공정용 산화이트륨은 99.99% 이상의 고순도가 요구된다. 그러나 이와 같은 산업적 니즈에 부합하는 고순도 산화이트륨 소재의 순도 및 불순물을 평가할 수 있는 국제·국가표준은 전무한 상태다.

현재로써는 한국산업기술시험원(KTL)의 단체표준 2건(KTL L 137, KTL L 138)이 유일한 화학 분석 표준이라 할 수 있다. KTL은 고순도 산화이트륨의 화학분석을 위한 표준물질의 개발에 성공 하여 KOLAS 공인표준물질생산기관 인정을 진행 중이고, 인정 완료 후에는 국제표준물질등록센터 (COMAR)에 등록할 예정이다. 따라서 반도체·디스플레이 공정용 산화이트륨 소재의 국산화 기술개발 에서 고순도 산화이트륨 상용표준물질이 적극 활용될 계획이다.

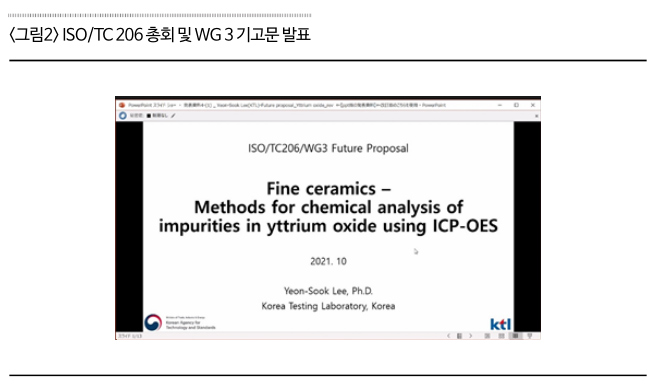

KTL은 단체표준 및 상용표준물질의 개발 성과를 토대로 올해 개최된 ISO/TC 206(파인세라믹스) 총회 및 WG 3(화학분석) 회의에서 <그림2>와 같이 “Methods for chemical analysis of impurities in yttrium oxide using ICP-OES”라는 제목으로 기고문(PWI)을 발표하였고, 2022년에 NP로 제안하여 ISO 국제표준화를 진행할 계획이다.

② 유동성(Fluidity) 평가

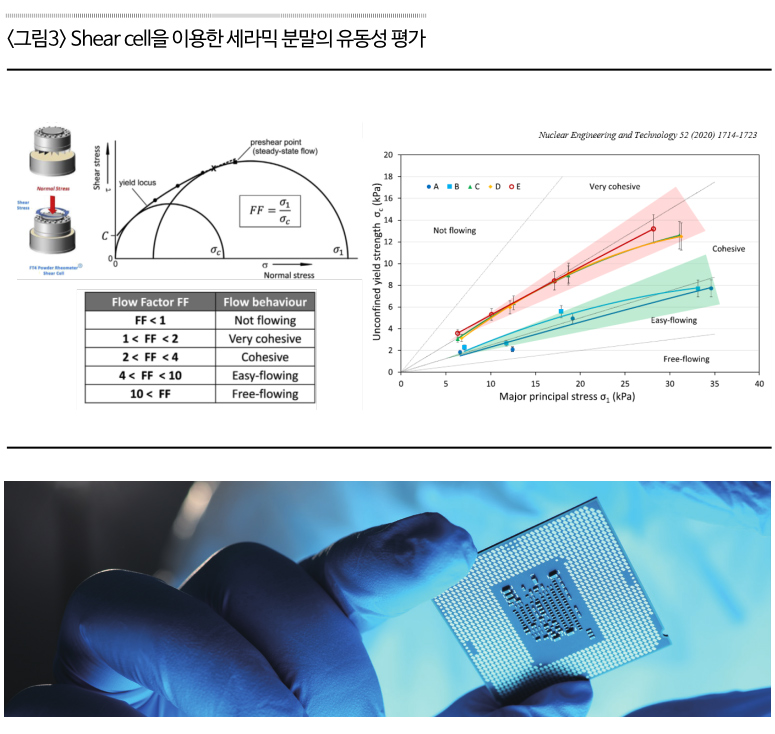

반도체·디스플레이 공정설비에 적용되는 세라믹 코팅 및 소결부품의 밀도를 높이기 위해서는 세라믹 원료분말의 흐름성 및 충진성이 우수해야 한다. 세라믹 분말의 유동성은 제조공정에서 분체가 이송되는 능력, 금형 내에 충진되는 정도 등을 나타내며, 유동성을 평가하기 위해 유동도(flowability 또는 flow rate), 안식각(angle of repose) 등을 측정한다. 세라믹 분말의 유동성에 영향을 미치는 주요인자들로는 분말의 입자형상, 입자크기 및 입도분포, 바인더 함량, 건조상태 등이 있다. 일반적인 세라믹 분말의 유동도는 퍼널(funnel)을 이용하는 ISO 14629, KS L 1626 등으로 정량평가가 충분히 가능하다. 그러나 세라믹 분말의 크기가 수㎛ 이하로 감소하면 입자 간에 강한 응집현이 일어나 기존의 평가방법으로 세라믹 분말의 유동도를 정량적으로 평가할 수 없다.

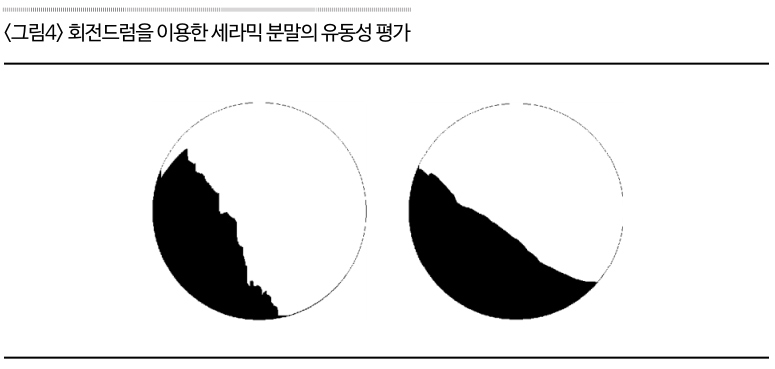

따라서 내플라즈마 특성의 향상을 위해 수㎛ 이하의 크기로 미립화한 산화이트륨 분말의 유동성을 평가할 수 있는 새로운 방법 및 표준이 필요하다. KTL은 응집력이 강한 초미세 세라믹 분말의 유동성을 평가 하기 위해 shear cell을 이용하는 방법(<그림3> 참고) 및 회전드럼을 이용하는 방법(<그림4> 참고)에 대한 연구를 진행하여 새로운 표준을 개발할 계획이다.

③ 결정상(Crystalline phases) 평가

최근 파운드리 선진업체들의 5nm 이하 초미세 반도체 공정에서 파티클 이슈가 대두됨에 따라, 고성능 산화이트륨계 벌크소재의 수요가 급증하고 있고, 산화이트륨의 대체소재로서 고성능 산화이트륨계 복합소재(YAG, YOF, YF 3 등)도 주목받고 있다. YAG(Yttrium Aluminum Garnet, Y 3 Al 5 O 12 )는 Y 2 O 3 와 Al 2 O 3 의 화합물로서 높은 열적 안정성, 크립 저항성, 광특성 및 플라즈마 내식성을 갖는 세라믹 소재다. 반도체·디스플레이 공정에서 산화이트륨의 대체소재 또는 차세대 소재로서 주목받고 있고, 따라서 나노급 입자크기와 높은 내플라즈마성이 요구되고 있다.

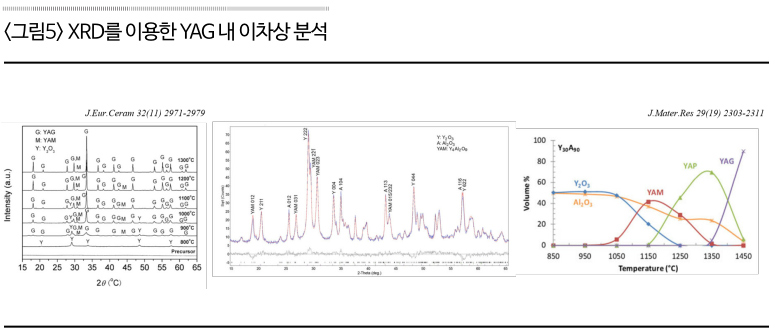

고품질의 YAG 소재를 얻기 위해서는 Y 2 O 3 및 Al 2 O 3 원료분말을 균일하게 혼합하고 합성하는 고도의 기술이 필요하다. <그림5>에서처럼 YAG 합성과정 중 YAG 이외에 중간화합물인 Yttrium Aluminum Perovskite(YAP, YAlO 3 ), Yttrium Aluminum Monoclinic(YAM, Y 4 Al 2 O 9 ) 등과 같은 이차상 물질이 함께 합성되어 YAG 소재의 순도를 저하시키고 결과적으로 YAG 소재의 내플라즈마 특성을 저하시키는 원인이 된다. 따라서 XRD를 이용하여 합성된 YAG 내에 잔존하는 이차상(YAP, YAM 등)을 정성적 및정량적으로 정확하게 분석하는 기술이 중요하며, 이에 대한 표준화가 필요하다.

경쟁력 강화 위해 기술개발 연계 표준화 필요

반도체·디스플레이 산업의 경쟁력을 높이고 높은 대일 의존도에서 벗어나기 위해 산화이트륨계 원료소재를 국산화하고 이를 적용하여 코팅, 공정부품 등을 제조하는 것은 반드시 해결해야 하는 핵심과제들이다. 이를 위해 고품위 산화이트륨 원료소재, 응용기술 및 실증기술의 개발이 진행되어야 하고, 기술개발과 연계한 표준화(평가기술 표준화, 표준물질 개발 등)도 매우 중요하다.

정부의 적극적인 지원과 국내 연구진들의 노력으로 현재 국내업체에서 생산한 산화이트륨 소재가 디스플 레이 공정라인에 적용되고 있고, 제한적이지만 일부 반도체 신규라인에도 ‘Spec-in’되어 적용되고 있다. 기술개발과 연계된 화학분석용 고순도 산화이트륨 상용표준물질의 개발 그리고 고순도 산화이트륨의 화학 분석기술, 초미세 세라믹 분말의 유동성 평가기술, YAG 소재의 결정상 평가기술 등의 표준화를 통해 국산 산화이트륨계 소재의 신뢰도를 제고시킬 수 있다면 더디게 진행되고 있는 일본산 산화이트륨 소재의 대체를 더욱 앞당길 수 있을 것이다.

산화이트륨을 비롯한 많은 일본산 세라믹 원료소재들이 국내시장에서 사실상 표준으로 인정받고 있는 현재 상황에서 국산화를 통해 대일 의존도를 낮추기 위해서는 일본산 세라믹 원료소재의 수준을 넘어설 수 있는 기술개발이 우선적으로 진행되어야 할 것이다. 그리고 기술개발과 함께 국산 세라믹 원료소재가 후발주 자로서 객관적이고 공정하게 평가받고 선진 제품들과 경쟁함으로써 시장에 진입할 수 있도록 지원하는 표준의 뒷받침이 필요하다. 시장진입 장벽을 낮추기 위한 하나의 수단으로써 표준을 효과적으로 활용한다면 국산 세라믹 원료소재의 신뢰도를 높일 수 있을 뿐만 아니라 수요기업-공급기업 간의 긴밀한 협력관계를 구축하는 데 큰 도움이 될 것이다.

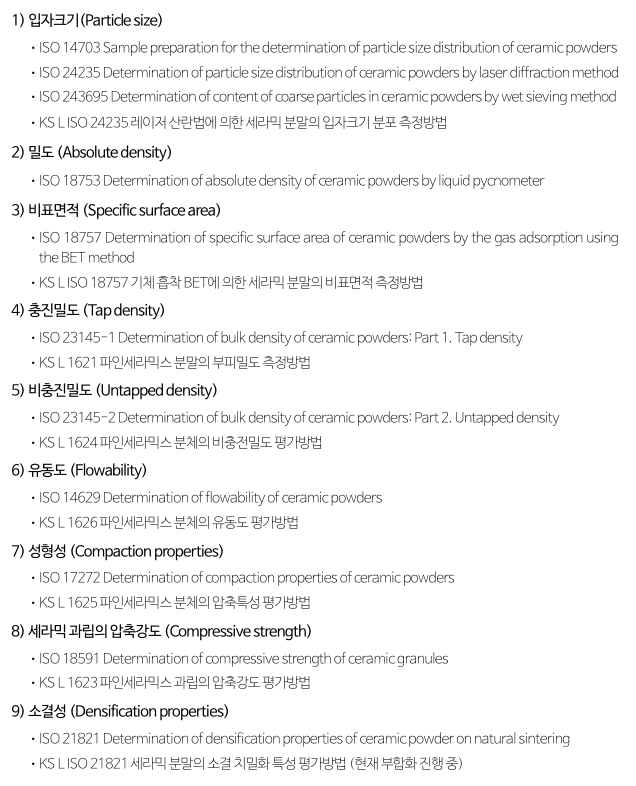

○ 세라믹 원료분말 특성평가 관련 표준

○ 산화이트륨 소재 기술개발 관련 표준