금속 적층제조(Additive Manufacturing) 기술

ASTM 529000에 따르면, 적층제조(Additive Manufacturing)는 부품을 만들기 위하여 3D 모델 데이터로 재료를 접합하는 공정으로 3D 객체를 제작하는 과정을 의미한다. 기존의 절삭가공(Subtractive-)이나 성형치구(Formative-)를 이용해 제작하는 방법과는 반대되는 개념이다.

금속재료는 보통 분말, 선재(와이어), 박판(포일) 형태를 사용하며 제조공정은 사용재료, 고밀도 에너지원의 종류 및 적층기구에 따라 종류가 여러가지다. 본 리포트에서는 적층제조 기술의 상세한 내용과 일반 산업용 표준화는 생략하고 항공우주용으로 사용하기 위한 표준화의 기술 동향을 설명한다.

항공우주용 금속 적층제조 재료 특징

항공우주 부품이 특수한 환경에서의 임무를 완수하려면 유기적으로 안전하게 성능을 발휘해야 한다. 따라서 고도의 정밀도와 높은 품질이 요구되고, 다량의 탑재물을 더 멀리 운송하기 위해 무게를 줄이는 것이 중요 하다. 이를 위해 3D 프린팅이라고 불리는 적층제조 기술이 활발히 개발되고 있으며 항공우주 분야에 안전 하게 적용하기 위해 재료·장비·제작·가공 등의 효율화, 자동화가 중요시되고 있다. 최근에는 적층제조 설계에 인공지능을 적용하여 신뢰성 향상과 동시에 제작 비용을 절감하고 있다.

기존의 부품 제작방법은 대형 판재를 가공하므로 버려지는 소재가 많았지만, 적층제조 기술은 항공우주 분야의 가장 큰 요구사항인 경량화를 통한 성능향상 및 연료비 절감을 충족한다는 장점을 가진다. 디지털 데이터를 공정 파라미터로 사용하므로 작업자 숙련도에 따른 특성의 변동성을 줄여 신뢰성을 높이고 전공정을 컴퓨터를 통해 관리할 수 있으며, 고비용의 치구 없이 필요한 만큼만 단기간에 제작할 수 있어 경제 성이 높다.

항공기 구조물에 사용하는 모든 재료의 특성은 항공법상의 감항기준에 적합한 방법으로, 안전성이 증명 되어야 한다. 항공우주 부품을 설계할 때 국내 항공법은 물론, 미국을 비롯한 우주항공 선진국의 감항규 정에서 민간과 군용 모두 통계적으로 산출된 설계값을 사용할 것을 요구하고 있으며, 이러한 통계조건을 만족하는 설계허용값을 얻기 위해 많은 시험이 필요하다. 금속재료의 경우, MMPDS(Metallic Materials Properties Development and Standardization) Handbook에 따르면 동일한 조건에서 §25.613(b) (1)에 해당하는 A-설계값을 얻기 위해 300개의 시험, B-설계값의 경우 100개의 시험이 요구된다.

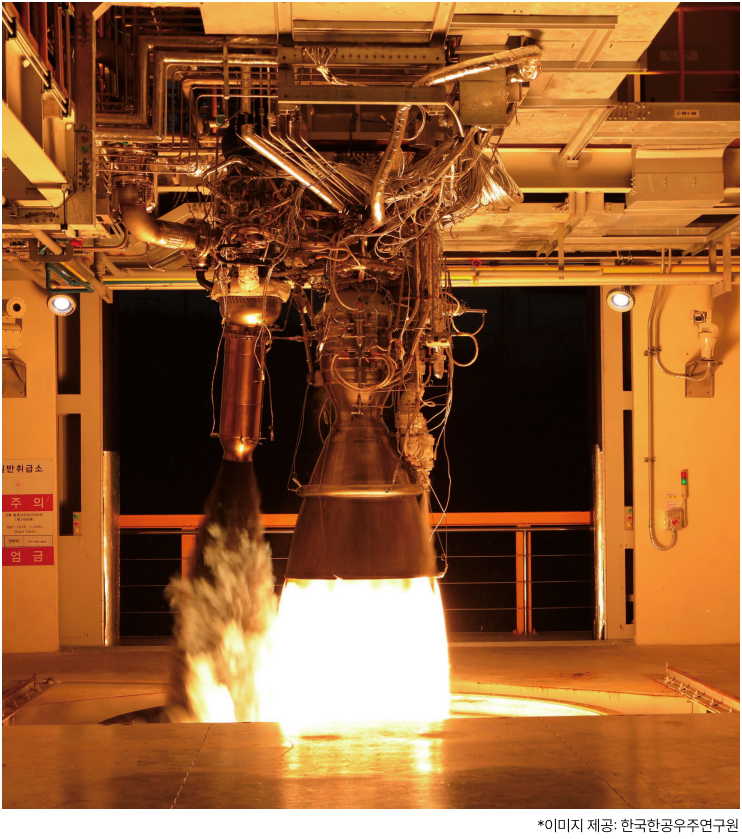

복합재료의 경우 공정의 복잡성과 공정에 따라 변하는 재료의 특성, 방향성에 따라 더 많은 시험이 요구되고 있다. (최소 5 batch 요구) 민간의 안전성을 중요시하는 항공기와 부품은 미국 연방항공청(FAA)과 같은 항공청이나 국토부의 감항당국 에서 인증을 받아야 한다. 제작 및 개발 시 준수해야 하는 관련 규정은 미국연방항공법(FAR)에 명시되어 있고 국내에서는 ‘항공안전법’이나 ‘군용항공기 비행안전성 인증에 관한 법률’을 따라야 한다. 하지만 우주 용은 생산보증의 주체가 개발자로 개발 주체(NASA, ESA, KARI, 정부당국 등)의 승인이 필요하다. 민간의 경우 FAR Part 51의 규정에 따라 승인서를 받아야 하며 미국 SpaceX의 Starship도 장기간 평가를 거쳐 2023년 4월, 5년간 유효한 FAA의 Launch License를 받았다. NASA에서 개발하는 항공우주 부품은 FAA와 상관없이 NASA와 군당국의 승인으로 사용할 수 있는데, 이에 따라 NASA에서 적층제조 기술을 먼저 우주용으로 개발해 적용하기 시작하였다. 2023년 3월, Relativity Space에서 최초로 적층제조 기술을 이용한 로켓을 발사했다. 비록 상단 엔진의 문제로 궤도에 진입은 못 했지만 성공 가능성을 보여준 의미 있는 시도로 찬사를 받았다.

공정민감재료(Process Sensitive Material)

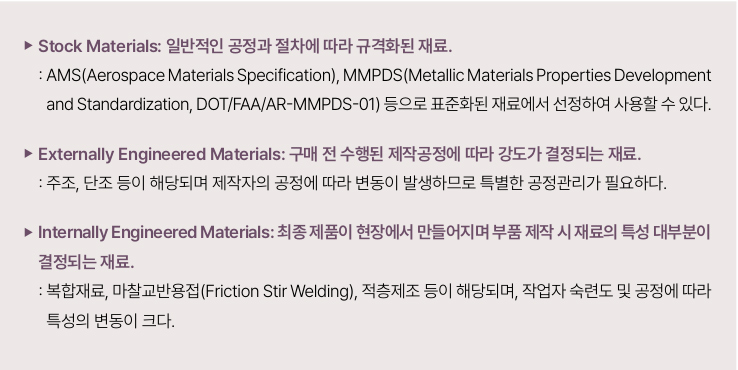

우리가 보통 사용하고 있는 항공우주용 재료는 감항당국에서 크게 3가지로 구분하여 관리하고 있다.

복합재료의 경우 강화섬유와 기지(matrix)로 구성되어 있으며, 이방성 소재를 여러 층으로 적층하여 항공기 복합재료 기체구조물을 제작한다. 항공기 스킨 등의 구조에 대한 강도·강성 및 설계허용치의 결정을 위해 적층각의 배열과 두께의 변화 등에 따른 다량의 시편시험 결과가 필요하고, 이러한 재료 특성의 데이터 베이스를 제작업체와 재료공급자, 항공기 개발자가 서로 독자적인 데이터베이스를 확보하여 감항당국의 승인을 받아와 데이터의 개발이 중복되거나 큰 비용이 소요되는 등의 문제가 있었다.

한편 FAA에서 시험 개수를 줄이면서 통계적 기준을 만족할 수 있는 새로운 복합재료 NCAMP(National Center for Advanced Materials Performance) 인증방법을 공표하였다. (2002년, FAA Policy Number PS-ACE 100-2002-006) 이 방법은 군용항공기뿐만 아니라 NASA와 유럽 감항당국인 EASA 에서도 승인한 방법으로, 기존에는 이미 인증받은 재료를 다른 항공기에 사용할 시 감항당국의 인증절차 과정을 다시 거쳐야 했다면, 새로운 방법에서는 복합재료 데이터베이스를 Equivalency 절차만 거치면 사용할 수 있도록 조정하였다.

적층제조로 제작한 부품도 공정 중에 특성이 결정되는 민감성을 가지므로, 복합재료와 같은 방법으로 인증 하고 설계허용치를 결정할 수 있도록 표준화가 진행 중이다.(CMH-17/MMPDS Workshop, May 4, 2020) 금속 적층제조는 MMPDS의 Volume 2에 새롭게 포함할 예정이며, 복합재료는 CMH-17(Composite Materials Handbook-17)의 Volume 7을 새롭게 만들고 있다.

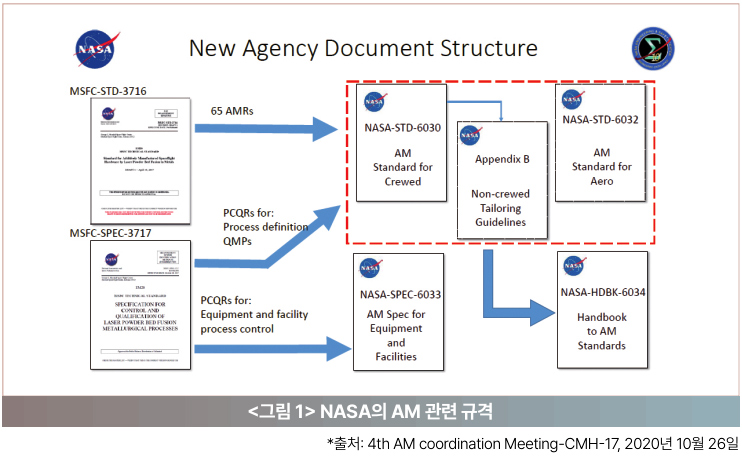

미국 NASA의 적층제조 기술 표준화

NASA는 독자적으로 표준화된 적층제조 기술규격을 개발하였다. 2020년 10월 26일 개최한 제4회 CMH-17의 AM coordination Meeting에서 발표한 NASA의 표준규격체계를 통해 <그림 1>의 2개 규격을 중심으로 NASA-STD-603X를 개발하고 있음을 알 수 있다.

복합재료에서 공정관리문서(PCD: Process Control Document)를 요구하는 것처럼 NASASTD-6030에서는 다음과 같은 문서를 요구하고 있다.

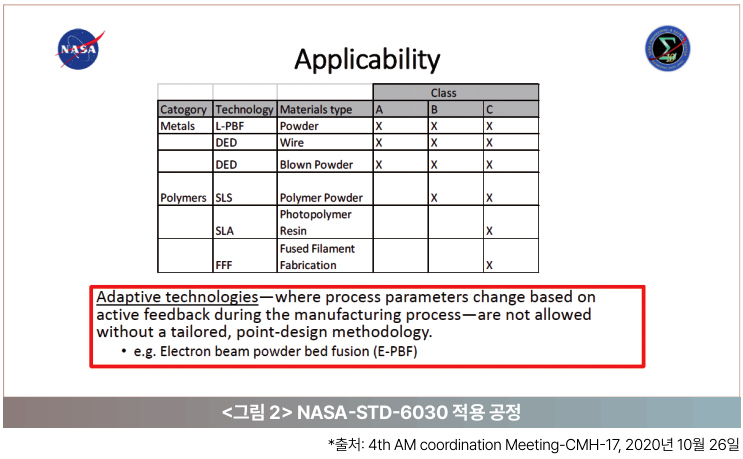

2021년 발간한 NASA-STD-6030 규격은 금속과 폴리머 복합재료에 모두 적용되지만, <그림 2>에서와 같이 E-PBF(Electron Beam Powder Bed Fusion)에는 별도로 수정해서 사용해야 한다는 것을 알 수 있다.

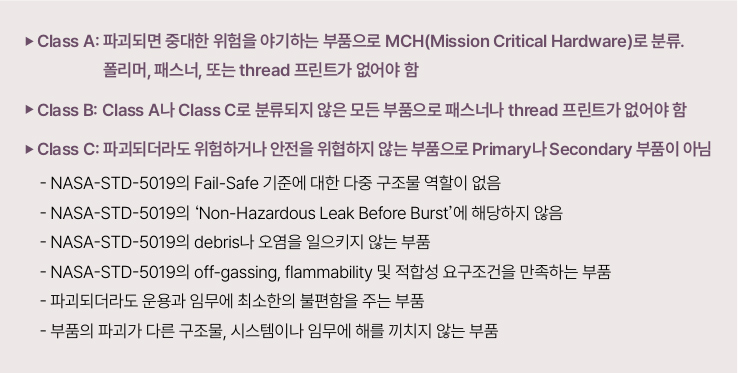

NASA에서는 적층제조 부품을 크게 3가지로 분류하고 있다.

적층제조 표준화를 위해 <그림 3>의 ① 장비 및 시설, ② 작업자 교육, ③ 공정 및 장비 평가, ④ 재료 특성, ⑤ 통계적공정관리의 5가지를 고려해야 한다.

MMPDS의 적층제조 기술 표준화

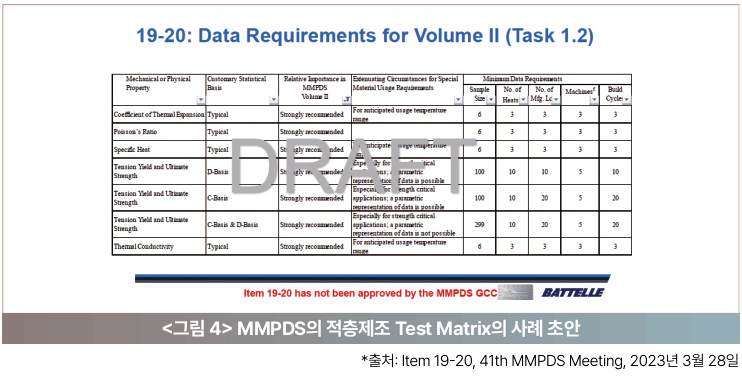

MMPDS Handbook은 FAA에서 승인한 금속재료 특성을 제공하며 항공용으로의 사용을 위해 꼭 필요한 표준규격으로, 현재 작성 중인 Volume 2는 Process Intensive Materials과 접합에 관한 설계값을 제공 한다. 적층제조 금속 및 마찰교반용접(Friction Stir Welding)의 데이터가 포함될 예정이다. Volume 2에 포함될 최소한의 규격이 2020년 승인된 바 있고(Item 19-17, 36 th MMPDS Meeting), 현재 규격의 표준화를 위한 상세한 Test Matrix를 검토 중이다. <그림 4>

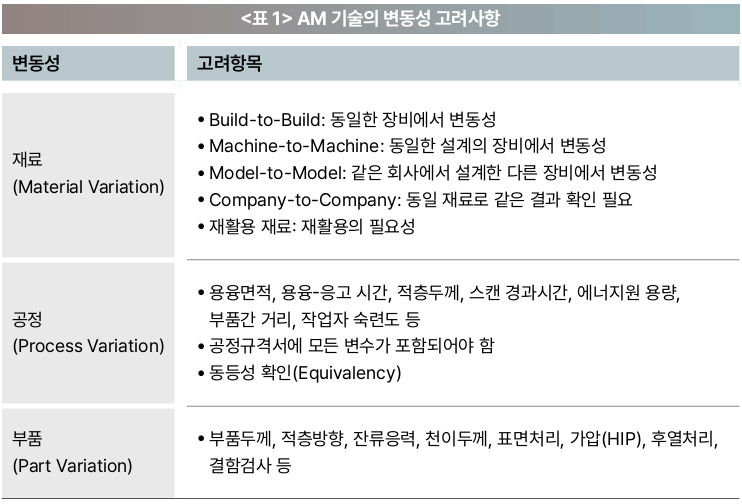

Test Matrix는 적층제조 기술에 대한 변동성을 포함해야 하며 <표 1>에 대표적인 항목들이 정리되어 있다.

기존의 A-설계값과 B-설계값을 대신하여 C-설계값과 D-설계값을 사용할 계획으로 토의하고 있다.

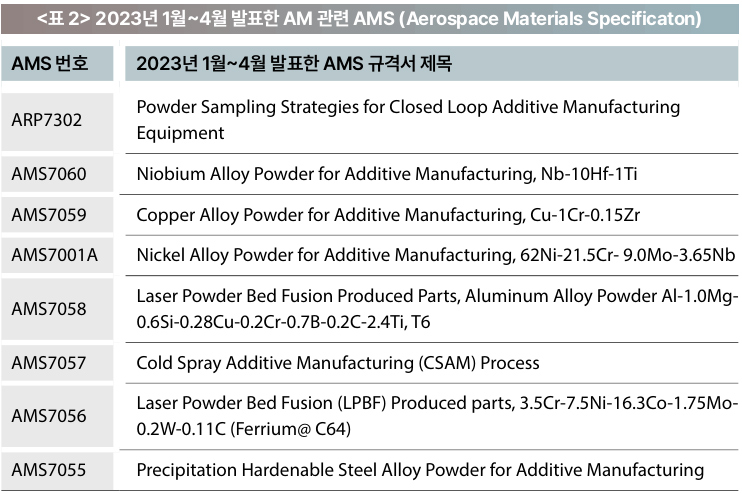

MMPDS에 등재된 모든 규격은 SAE AMS(Aerospace Materials Specification) 규격서가 있어야 하므로, 현재 SAE AMS-AM-M Additive Manufacturing Metals Committee와 긴밀히 협력하며 규격을 표준화하고 있다. 현재 금속의 적층제조와 관련된 AMS 규격은 2018년 AMS 7009(AM of Ti6Al4V)를 시작으로 총 36건이 발표되었으며, 2023년에 발표된 AMS 규격서는 <표 2>와 같다.

참고로 비금속 적층제조 분야의 표준화를 위해, CMH-17주관으로 2023년 3월에 9번째 Meeting을 가졌으며, FAA, NASA, NCAMP, AMSAM-P, ASTM F42, ASME, MMPDS, AFRL 등이 Volume 7의 내용을 협의하고 있다.

NCAMP에서 Process Sensitive Material인 복합재료의 인증 경험을 바탕으로 공정에 민감한 적층제조 기술의 인증을 담당하고 있다. 2014년부터 비금속 적층제조의 표준화 연구를 수행, 최초의 우주용 적층 제조 ULTEM 9085의 인증 평가의 경험으로 AMS 규격(AMS7015, AMS7028, AMS7031 등)과, ASTM 규격(F2924, F3302, 3049 등)의 공정규격과 재료규격을 표준화하였다.

민간 적층제조규격 표준화

미국표준협회(ANSI)는 아메리카 메익스(America Makes)와 함께 AMSC(Additive Manufacturing Standardization Collaborative) 프로그램을 진행하고 있다. 2023년 7월 Standardization Roadmap for Additive Manufacturing, Version 3.0을 발표하였으며, 산업체, 학계, 정부를 포함해 거의 모든 표준화 기관이 참여하고 있다. 아메리카 메익스는 미국 NCDMM(National Center for Defense Manufacturing and Machining)에서 적층제조 기술을 위해 만든 조합으로, ULTEM 9085 수지의 3D 프린팅 기술의 기초(FDM) 재료 특성 데이터베이스를 완성한 바 있다.

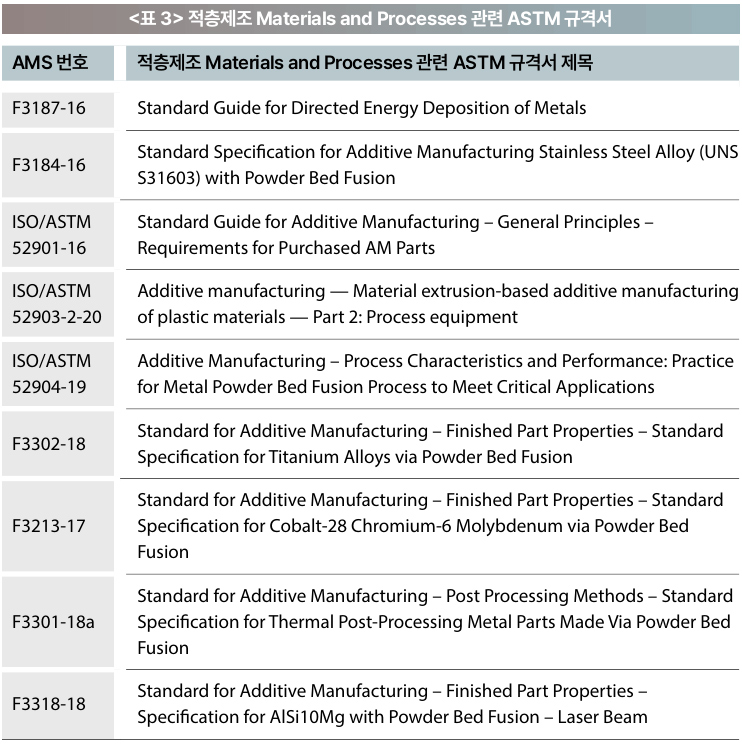

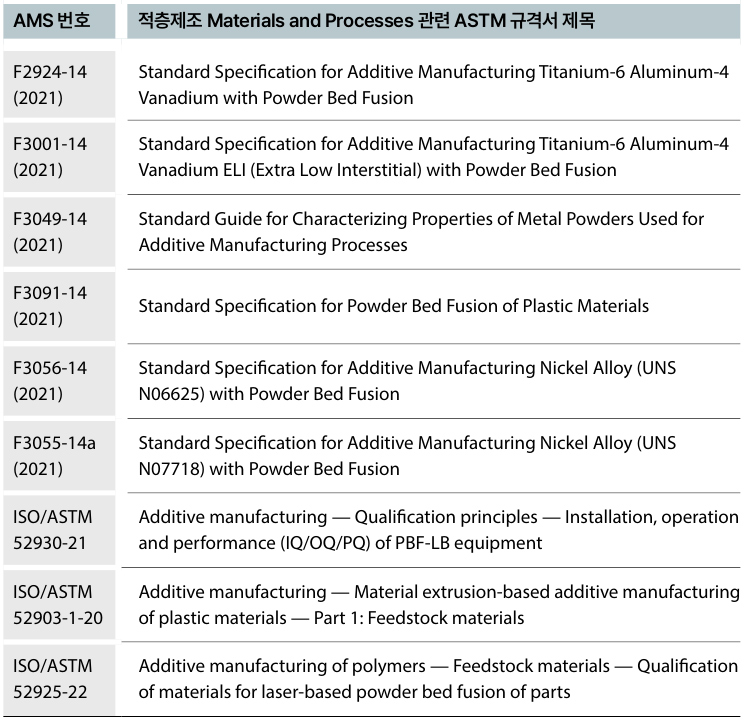

미국 ASTM은 Committee F42에서 적층제조와 관련한 많은 표준규격서를 발표하였고, 그중 국제표준화 기구인 ISO와 공유하고 있는 표준규격서도 많다. 응용 및 설계 분야, 재료 및 공정 분야, 시험방법 등으로 구분할 수 있으며, 재료 및 공정 분야의 표준규격서는 <표 3>과 같다.

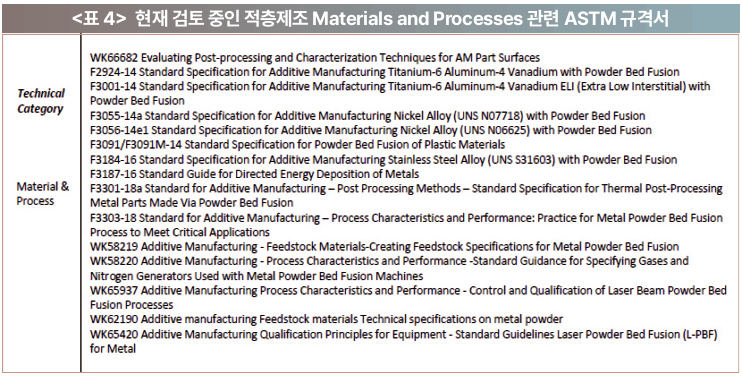

ASTM 적층제조와 관련한 항공규격은 F42.07.01 Subcommittee에서 담당하고 있고, 우주비행체규격은 F42.07.02 Subcommittee에서 담당하고 있다. ASTM F42.07.01 Subcommittee에서 현재 검토 중인 규격이 <표 4>에 나와 있으며 2021년 4월 개최한 SDO(Special Data Organizations) Forum에 따르면 WK70164로 작업자 건강 및 유해성 문제도 활발히 논의되는 상황이다.

ISO는 TC 261 위원회에서 적층제조규격을 확립하여 2023년 8월, 27개의 규격서를 공표하였으며 대부분 ASTM이나 DIN 규격과 국제협력으로 만든 규격서이다. 또한 이들 대부분은 항공우주용으로 사용하기 위해 감항당국의 승인이 필요한 일반 산업규격이다.

군사용 관련, 미공군의 MAMLS(Maturation of Advanced Manufacturing for Low-Cost Sustainment) 프로그램과 미육군의 RDECOM(Research Development and Engineering Command)에서 적층제조 기술의 표준화를 개발 중이지만 특수 용도로 제한되어 있다.

미국기계기술자협회(ASME)는 MAM(Munufacturing and Advanced Manufacturing) Standards Committee 산하에 Subcommittee on AM이 있다. 적층제조 관련 현재 수행 중인 활동은 다음과 같다.

미국표준연구소(NIST)는 자체적인 MDCS(Material Data Curation System)을 이용하여 AMMD(Additive Manufacturing Materials Database)를 확립하고 있다. AM Common Data Dictionary(CDD)와 Common Data Exchange Format(CDEF)으로 상호 데이터를 호환하기 위해 노력하고 있으며, 공정과 관련된 특정 데이터요소나 포맷보다는 최소한의 데이터로 일반적인 데이터를 공유하는 데 중심을 두고 있다.

국내 항공우주 산업의 기술개발 연계 표준화 필요

국내의 항공우주 산업은 2023년 5월 25일, 누리호 3차 발사 성공으로 실용위성을 궤도에 진입시키는 상업화 단계에 진입하였다. 이에 그치지 않고 국제 경쟁력을 갖추기 위한 노력이 필요하며, 경량화 및표준화를 통해 성능과 신뢰성을 높일 필요가 있다.

적층제조는 3D 모델 데이터로 복잡한 형상의 부품을 제작하는 기술로서, IT와 로봇 강국인 우리나라가 장점을 나타낼 수 있는 분야다. 특히, 소량 다품종으로 많은 형상의 부품이 요구되는 항공우주 분야에 적용한다면 더 높은 성능향상 및 경쟁력을 얻을 것으로 전망된다.

항공우주 분야는 국제적인 신뢰성을 확보하는 것이 중요하므로 국제적으로 승인된 규정과 표준화가 필수적이다. 이러한 이유로, 국내의 항공법은 FAR과 부합화되어 있고, KS 표준규격도 ISO 및 ASTM과 부합화되어 있다.

국내의 항공기에 금속 적층제조 부품을 사용하려면 MMPDS에 등재된 AMS 규격의 인증과 감항당국의 승인이 필요하다. 표준화된 공정규격서와 재료규격서를 사용하고 Equivalency 시험을 수행하여 기존의 AMS 규격서의 특성과 동등하다는 것을 증명해야 하며 이는 시간과 비용이 많이 소요되는 과정이다.

우주 분야나 군사용은 개발자의 생산보증을 통한 정부의 허가와 군당국의 승인으로 새로운 재료나 제조 기술을 사용할 수 있으므로, 항공 분야보다 먼저 사용할 수 있다. 이러한 이유로 NASA에서 제일 먼저 적층제조 표준화 기술을 개발하였다. 국내 연구진도 2030년 발사예정인 ‘차세대발사체’ 엔진 부품 등에 사용하기 위해 적층제조 기술을 개발하고 있다.

우주용 부품으로의 사용을 위해 우주환경에서 적층제조 부품의 안전성 및 신뢰성이 확보되어야 한다.

국제적으로 인정받을 수 있는 공정, 장비, 소재 등의 표준화가 필요한 분야이므로, 우주비행체 개발자, 연구기관, 적층제조 기술의 개발자가 적극 참여하며 협력을 통해 우주 부품의 경쟁력을 향상시켜야 할것이다.