기술 개요

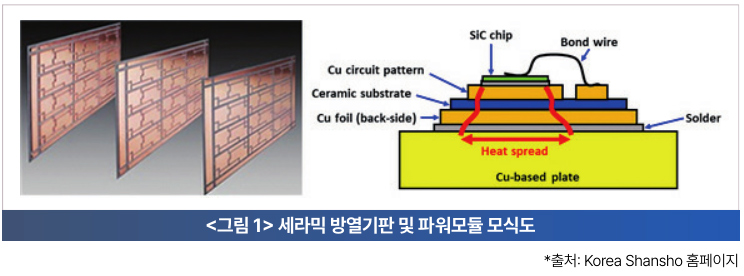

첨단기술의 급속한 발전으로 전자 부품이 소형화, 집적화 및 다기능화하면서 구동 시 발생하는 다량의 열을 제어하는 기술이 중요한 이슈로 떠오르고 있다. 발열에 의한 전자 부품의 열화는 신뢰성 저하, 수명 단축등 심각한 문제를 유발할 수 있어 온도를 일정 수준 이하로 유지하기 위해 열을 외부로 방출시키는 것이 매우 중요하다. 특히, 높은 작동온도에서 많은 열을 발생시키는 고출력 파워모듈의 경우 발열에 의해 오작동, 고장 등이 발생할 수 있다. 이에 발생한 열을 파워모듈의 외부로 빠르게 방출시키는 역할을 함과 동시에 높은 작동온도와 상온 간의 반복적인 온도 사이클에 의한 열응력에 대해 내구성이 높은 세라믹 방열기판의 중요성이 크게 부각되고 있다.

방열기판용 세라믹 소재로 산화알루미늄(Al2O3), 질화알루미늄(AlN), 질화규소(Si3N4) 등이 대표적이며, 근래 들어 고출력 SiC 전력반도체 파워모듈의 신뢰성 문제를 극복할 수 있는 세라믹 방열기판 소재로 질화규소가 크게 주목받고 있다.

파워모듈용 세라믹 방열기판은 출발원료인 분말 형태의 산화알루미늄, 질화알루미늄, 질화규소 등을 용매, 결합제, 분산제 등과 혼합하여 슬러리(slurry)를 제조한 후 테이프 캐스팅(tape casting) 등의 공정을 통해 얇은 그린시트(green sheet) 형태로 성형한다. 원하는 형태로 절단 및 가공한 상태에서 그린시트 내 유기물을 제거하는 번아웃(burn-out) 공정과 고온에서의 소결 공정을 거쳐 제조된 세라믹 방열기판에 DBA(Direct Bonded Aluminum), DBC(Direct Bonded Copper), AMB(Active Metal Brazing) 등으로 금속판을 접합시킴으로써 파워모듈용 회로기판(또는 금속접합 방열기판)이 된다.

기술개발 동향 및 산업 현황

전 세계적으로 탄소중립의 중요성이 부각됨에 따라 ZEVs(Zero-emission vehicles)인 전기차가 급속히 보급되고 있다. Bloomberg, OPEC 등의 예측에 따르면 글로벌 전기차 보급이 2040년에 최대 7억 대에 이를 전망이다. 이에 따라 전기차 파워모듈용 세라믹 방열기판에 대한 수요도 급격히 증가할 것으로 예상 된다.

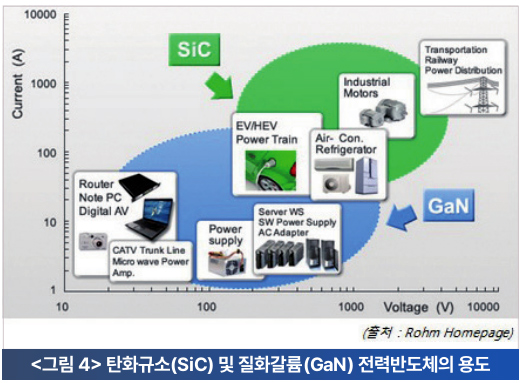

전기차용 파워모듈에 실장되는 전력반도체(power semiconductor)는 전기차의 전기에너지를 효율적으로 변환, 제어 및 분배하는 데 핵심적인 역할을 담당하며, 전기차의 성능, 효율성, 안전성 등을 높이는 데 기여한다. 전기차의 성능 향상과 함께 전력반도체의 발열량이 증가하면서 기존 Si 반도체는 스위칭 속도, 효율 등에서 한계에 직면하였다. 특히, Si 반도체는 150℃ 이상의 온도에서 반도체로서의 성질을 잃어 버리는 큰 단점을 가지고 있다. 이에 따라 Si 소재의 한계를 보완하는 동시에 전력효율 및 내구성이 모두 우수한 와이드 밴드갭(WBG) 반도체 소재에 대한 관심이 집중되고 있다. 대표적인 와이드 밴드갭 반도체 소재로는 탄화규소(SiC), 질화갈륨(GaN), 산화갈륨(Ga2O3) 등이 있으며, 이들은 200℃ 이상의 고온에 서도 높은 전력밀도가 요구되는 파워소자에 활용할 수 있다. 전기차의 보급 확대는 특히 SiC 전력반도체 파워모듈 시장의 규모를 급속하게 확대시킬 것으로 보인다.

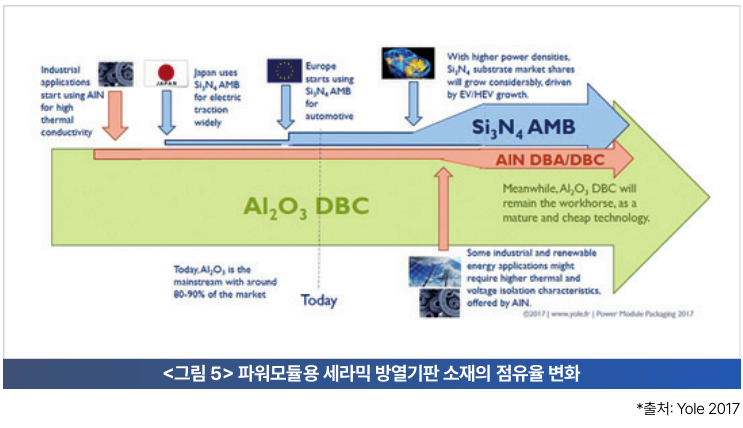

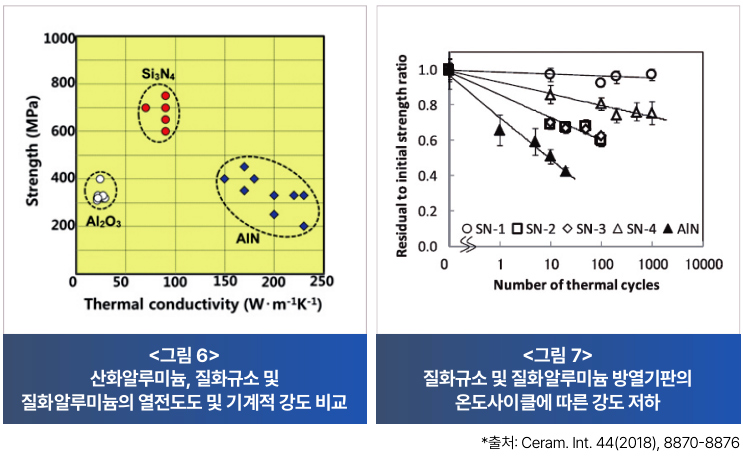

현재 전기차 파워모듈용 세라믹 방열기판 소재로서 산화알루미늄이 가장 많이 사용되고 있고, 질화알루 미늄 및 질화규소 방열기판의 사용이 점차 확대되고 있다. 작동온도가 150℃ 이하인 Si 파워모듈에서 가장 많이 사용되는 방열기판은 산화알루미늄에 Cu 박판을 직접 접합한 DBC-Al2O3) 기판이다. 보다 빠른 열전도가 요구되는 경우 열전도도가 30W/m·K 미만인 산화알루미늄 대신 170W/m·K의 우수한 열전도 도를 가지는 질화알루미늄이 사용된다. 이처럼 질화알루미늄은 높은 열전도도를 가지기 때문에 고출력 LED, 자동차용 인버터 등 출력밀도가 높은 파워모듈의 방열기판으로 주로 사용된다. 그러나 높은 열전도도 대비 기계적 특성이나 화학적 안정성 등이 취약하다. 최근에는 상대적으로 낮은 열전도도(85~90 W/ m·K)에도 불구하고 높은 열적·기계적 특성을 겸비하여 디바이스의 장수명화 및 신뢰성 향상에 유리한 질화규소가 방열기판 시장점유율을 급속히 확대하고 있다.

SiC 파워모듈의 성능을 극대화할수록 발열량이 증가하여 작동온도가 200℃ 이상 상승하게 되면 세라믹 방열기판은 반복적인 열응력에 의해 신뢰성에 문제가 발생한다. 열팽창계수가 각각 7ppm 및 4ppm인 산화알루미늄 및 질화알루미늄은 16ppm의 Cu 박판과 열팽창계수의 차이가 크다. 반복적인 온도사이클에 따라 열응력도 반복적으로 인가되어 결국 기계적 강도가 낮은 산화알루미늄 및 질화알루미늄 방열기판은 파괴된다. 따라서 전기차 구동용 파워모듈에 SiC 전력반도체 적용이 본격화됨에 따라 200℃ 이상 고온 영역에서의 절연성 유지 및 내열충격성 향상이 크게 요구되고 있다. 특히 내열피로의 경우 기존의 Si 파워모듈에서는 –40℃~125℃에서 1,000~3,000사이클 정도까지 기판에 균열이 발생하지 않는 수준 이면 충분하였다. 그러나 SiC 파워모듈에서는 –40℃~150/250℃의 높은 열피로 충격에서도 동등한 사이클을 견딜 수 있는 수준의 가혹한 조건을 요구하고 있으며, 이를 충족시킬 수 있는 방열기판 소재는 기계적 특성이 우수한 질화규소뿐이다.

금속 수준에 근접하는 우수한 열전도 특성에도 불구하고 낮은 기계적 강도 및 내구성으로 전기차 파워모듈 적용에 한계를 갖는 질화알루미늄의 경우 기계적 특성 및 내구성 향상을 위한 기술개발이 국내외에서 진행되고 있다. 대표적으로 국내 K社에서 근래에 기술개발을 통해 열전도도 및 기계적 강도를 크게 향상 시킨 고강도 질화알루미늄 방열기판을 개발하였다. 질화알루미늄 소재의 특징인 높은 열전도도에 더해 강도를 향상시킨 H(High Strengh)-AlN DCB(Direct Copper Bonding) 방열기판이다.

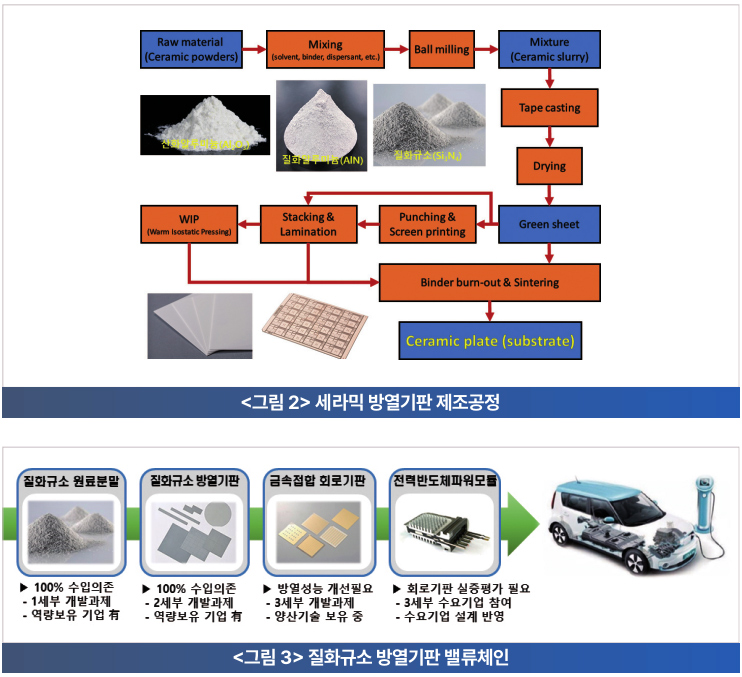

방열기판 제조를 위한 질화규소 원료분말은 국내 생산기업이 없어 전량을 일본 등으로부터 수입하고 있고, 전기차 고전력 파워모듈용 질화규소 방열기판의 대일 의존도 또한 90% 이상으로 매우 높다. 파워 모듈용 질화규소 방열기판에 대한 국내 자체 기술개발과 자립화의 가장 큰 장애요인은 원료분말부터 전량 수입에 의존한다는 것이다. 질화규소 방열기판 양산기술도 확립되지 않아 국내 K社, A社, L社 등도 일본 에서 질화규소 방열기판을 수입하여 금속접합 공정만을 진행하는 수준이다. 반면 일본 Denka社의 경우 산소함량이 낮은 질화규소 원료분말 제조기술을 바탕으로 2000년대 초반부터 장기간 기술개발을 진행 하여 원료분말부터 금속접합 방열기판까지 공정 전반에 걸쳐 높은 수준의 기술력을 축적하였다.

파워모듈용 질화알루미늄 방열기판은 일본 Tokuyama社의 원료분말을 적용하여 제조한 일본 Maruwa社 제품이 독보적이다. 국내에서는 K社에서 질화알루미늄 방열기판을 내재화하여 생산 중이지만 원료분말 전량을 일본(Tokuyama, Toyo 등)에 의존하고 있다.

주요 표준 트렌드

질화규소 및 질화알루미늄의 원료소재 및 응용기술 분야 선도국인 일본, 미국 등이 관련 평가기술의 표준 개발도 주도하고 있으며, 최근에는 유럽 및 중국도 관련 국제표준 개발에 적극적으로 참여하고 있다.

① 질화규소 및 질화알루미늄 소재

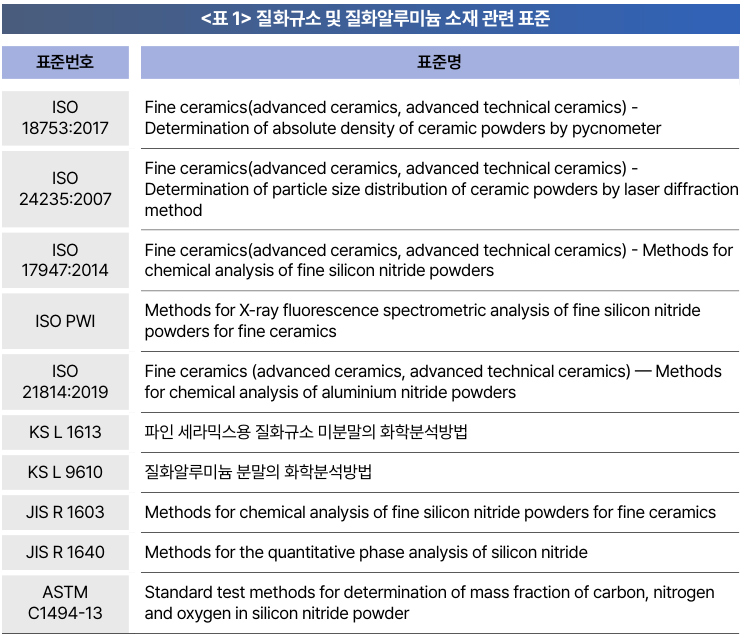

질화규소 및 질화알루미늄 원료분말 관련 국제표준은 일본이 간사국인 ISO TC206(Fine ceramics)에서 주로 개발되고 있다. ISO TC206 WG2(Powders)에서는 세라믹 원료분말의 밀도, 입자크기 등 물리적 특성평가에 대한 국제표준을, ISO TC206 WG3(Chemical analysis)에서는 질화규소 및 질화알루미늄내 불순물, 산소함량 등 화학분석에 대한 국제표준을 개발하였다. 특히, 질화규소 분말의 화학분석을 위한 국제표준(ISO 17947)은 일본의 주도로, 질화알루미늄 분말의 화학분석을 위한 국제표준(ISO 21814)은 한국과 일본이 공동으로 주도하여 개발하였다. 최근에는 XRF를 이용한 질화규소의 화학분석 국제표준안을 일본이 제안하였다. 질화규소의 특성평가 관련하여 다수의 일본 국가표준(JIS)이 제정되 었으며, 일부 KS 표준도 해당 JIS 표준과 유사한 방법을 제시하고 있다. 특히, 질화규소 내 불순물(Fe, Al, O 등)의 화학분석을 위한 JIS R 1603과 질화규소 내 α상의 정량분석을 위한 JIS R 1640은 고품위 질화 규소 기술개발과 관련하여 매우 중요한 표준이다. ASTM C1494-13은 질화규소 내 탄소, 질소, 산소를 정량분석하는 방법에 대한 표준으로 ISO 17947 및 KS 1613과 마찬가지로 질화규소 내 산소함량을 분석하는 데 적용할 수 있다.

② 세라믹 방열기판

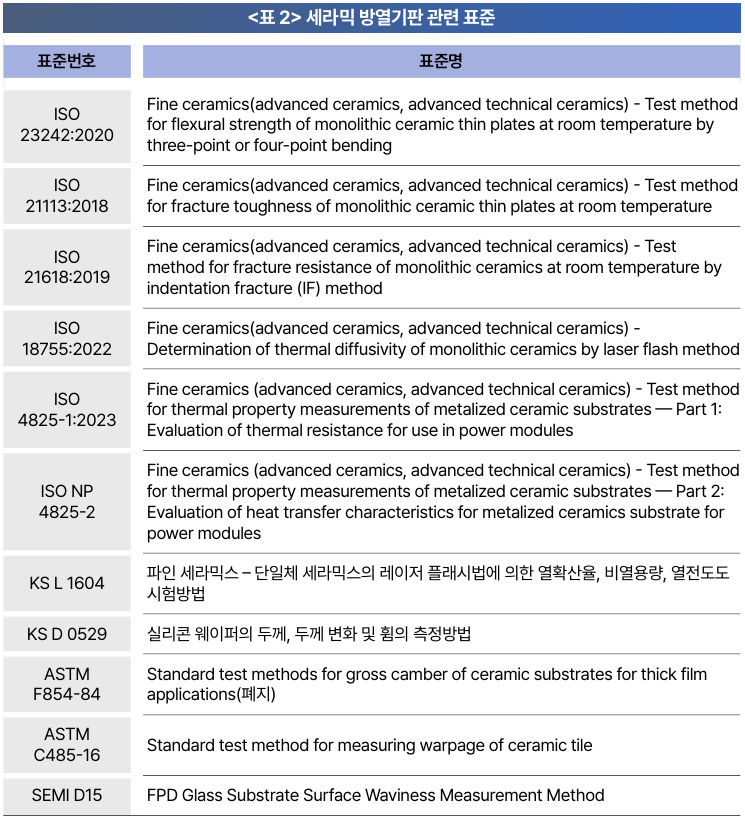

세라믹 방열기판 소재 및 응용기술은 ISO TC206뿐만 아니라 IEC TC47(Semiconductor devices), TC91(Electronics assembly technology) 등에서도 관심을 갖고 있으며, 일본, 미국, 독일 등이 적극적으로 국제표준화를 주도하고 있다. ISO TC206 간사인 일본 AIST의 Hiroyuki Miyazaki 박사는 Project Leader로서 ISO 23242를 제정하는 등 세라믹 방열기판 관련 국제표준 개발을 선도하고 있다.

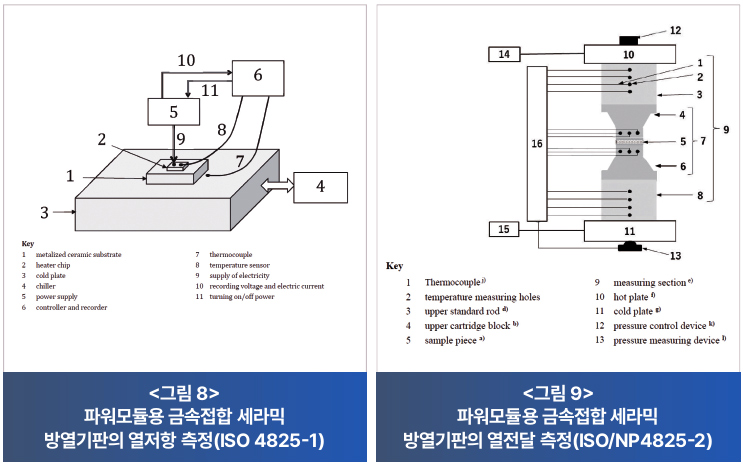

ISO 23242와 ISO 21113은 각각 세라믹 방열기판의 꺾임강도와 파괴인성을 측정하는 국제표준으로서 반복적인 열충격, 열피로 등에 대한 세라믹 방열기판의 신뢰성 평가에 매우 중요한 표준이다. 파워모듈및 금속접합 방열기판의 열전달, 방열특성 등을 평가하기 위한 2건의 국제표준(ISO 4825-1 및 ISO NP 4825-2)이 ISO TC206 WG12(Engineering applications)에서 일본 주도로 개발되고 있으며 이는 방열기판 및 파워모듈의 열적 성능평가에 직접 활용할 수 있다. 그리고 AMB 적용 세라믹 방열기판에 대한 평가기술은 미국과 유럽(독일 등) 주도로 IEC TC47 및 TC91에서 관련 국제표준을 개발 중이다.

ASTM F854-84는 세라믹 기판 및 파워모듈의 휨정도를 측정하는 데 적용할 수 있는 표준이었으나 2001년도에 폐지되었다. SEMI D15는 평판 디스플레이용 유리 기판의 평탄도와 관련된 waviness 측정에 대한 것으로 질화규소 기판의 waviness 측정 시 적용 가능하다.

표준 트렌드 향후 전망

전기차용 고전력 파워모듈의 국산화 및 고성능화를 위해서 대일 의존성이 높은 고품위 질화규소 및 질화 알루미늄 원료분말을 국산화하고, 이를 활용하여 고방열 세라믹 방열기판을 제조할 수 있는 기술개발이 신속히 진행되어야 한다. 앞에서 기술한 바와 같이 질화규소 및 질화알루미늄 원료분말, 세라믹 방열기판 등의 특성·성능을 시험·평가·분석할 수 있는 다수의 국제표준, 국가표준, 단체표준(사실상 국제표준)이 이미 개발되었거나 개발 중이다. 기제정되었거나 제정 중인 국제표준을 질화규소 및 질화알루미늄 원료분말, 세라믹 방열기판 등의 기술개발에 활용하는 것이 가능하나, 현재까지 국제표준이 없는 다음의 세 가지 핵심 항목에 대해서는 표준연계 기술개발을 통해 해당 국제표준을 선점할 필요성 및 가능성이 충분하다. 근래에전 세계적으로 전기차에 대한 관심도가 높아지면서 고전력 파워모듈용 고방열·고강도·고인성 세라믹 방열 기판의 수요가 증가함에 따라 이와 관련하여 질화규소, 질화알루미늄, 사이알론 등의 원료소재 및 세라믹 방열기판에 대한 신규 국제표준이 ISO TC206 등에서 제안될 전망이다.

① 질화규소의 결정상 분율 측정

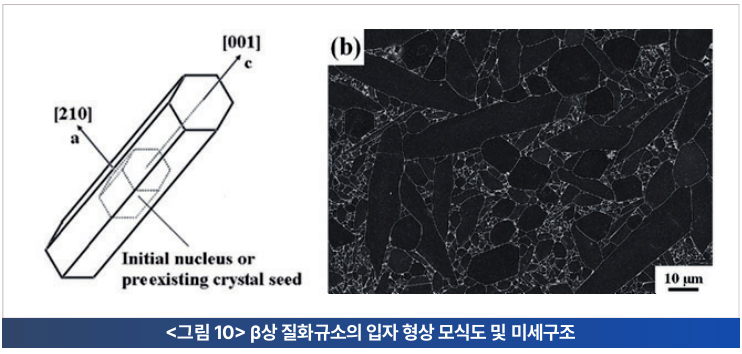

질화규소는 상온에서 주로 α상 및 β상으로 존재하는데 hexagonal 구조의 비등방성 형상으로 성장하는 β상은 거대 비정상 입자성장을 유도하여 입자 간의 연결도를 증대시키고 계면을 감소시켜 열전도도를 증대시킨다. 그러나 질화규소의 열전도 증대를 위해 거대 비정상 입자성장을 유도하면 오히려 기계적 강도가 감소한다. 이처럼 질화규소 원료분말 및 소결체 내 결정상(α상, β상)의 분율은 세라믹 방열기판의 열전도도, 꺾임강도, 파괴인성 등에 큰 영향을 미치기 때문에 정확한 분석이 필요하다. 현재까지 질화규소내 결정상 분율의 측정을 위한 국제표준은 제정되어 있지 않아 표준연계 기술개발을 통한 국제표준화 추진이 가능하며, 국제표준 제정 시 질화규소 원료분말 및 방열기판의 국산화와 국산제품의 해외시장 진출에 기여할 수 있다.

② 질화규소 및 질화알루미늄의 격자 내 산소 함량 측정

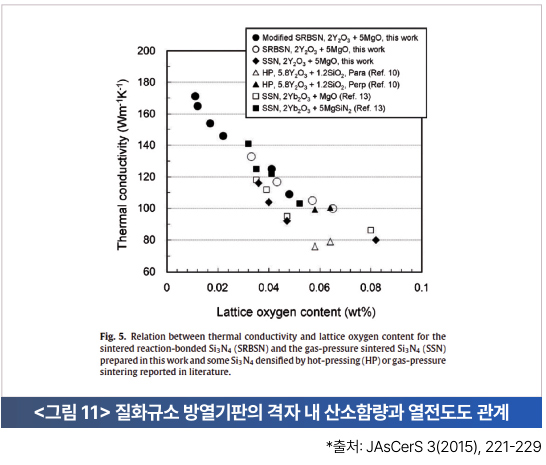

세라믹 재료의 열전도는 주로 phonon(격자 진동)에 의해 발생하며, 재료 내 결함(격자 결함, 전위, 변형, 고용체, 기공, 입계 등)에 의해 phonon이 산란(scattering)되면 열전도도가 낮아진다. 질화규소 및 질화 알루미늄 내 불순물인 산소 중 입자 표면이 아닌 격자(lattice) 내 산소는 격자 결함을 유발하여 열전도에 악영향을 미친다. 질화규소 및 질화알루미늄 내 불순물(산소 포함) 함량을 분석할 수 있는 ISO 17947 및 ISO 21814가 제정되어 있으나 격자 내 산소함량 분석에는 부적합하다. 따라서 연구개발을 통해 질화규소및 질화알루미늄의 격자 내 산소함량 측정법의 정립과 표준연계를 통한 국제표준화 추진이 필요하다.

③ 세라믹 방열기판의 굴곡·뒤틀림·휨 측정

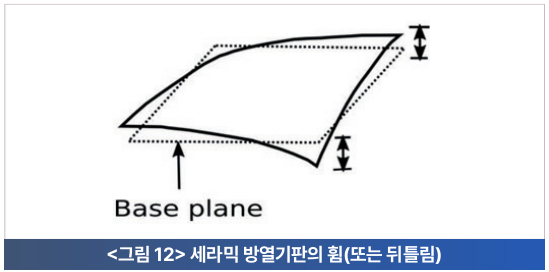

세라믹 방열기판은 판상 형태로 절단 및 가공된 그린시트(green sheet)를 열처리하여 그린시트 내 유기 물을 제거하고 고온에서 소결하여 제조된다. 이 과정에서 소결 수축이 발생하고 기판이 평탄하지 않고 휘거나 뒤틀릴 수 있다. 세라믹 방열기판의 휨, 뒤틀림 및 평탄도는 금속판과의 접합특성뿐만 아니라 내구성, 수명 등 신뢰성에 큰 영향을 미치기 때문에 매우 중요한 특성이다. 따라서 연구개발을 통해 세라믹 방열기판의 휨·뒤틀림·평탄도 측정법을 정립하고, 표준연계를 통한 국제표준화를 추진해야 한다.

맺음말

세라믹 산업에서 사실상 표준처럼 사용되고 있는 일본산 세라믹 원료소재를 국산제품으로 대체하기 위해서는 혁신적인 기술개발과 함께 공적표준(de jure standard)의 뒷받침이 필요하다. 질화규소(Si3N4) 및 질화알루미늄(AlN)뿐만 아니라 산화알루미늄(Al2O3), 실리카(SiO2), 지르코니아(ZrO2), 티티니아 (TiO2), 이트리아(YO2O3), 탄화규소(SiC) 등 세라믹 원료소재의 대부분(특히, 고순도, 고품위, 고성능의 원료 소재일수록)은 대일 의존도가 매우 높으며, 100% 일본에 의존하는 품목들도 상당하다. 국내에서도 세라믹 원료소재를 생산하는 기업들과 양산 가능한 원료소재의 종류가 점차 증가하고 있지만, 대부분 범용 수준의 제품 생산에 국한되어 있으며 반도체·디스플레이, 이차전지, 전자 부품 등 고순도, 고품위 및 고성능이 요구되는 핵심 전방산업에 제대로 진입하지 못하고 있다. 이와 같은 문제를 극복하고 세라믹 원료소재의 국산화에 성공하려면 기술개발을 통해 국산제품의 특성, 성능, 신뢰성을 수입제품 동등 이상으로 향상시 켜야 한다. 그리고 수요기업이 국산 원료소재를 신뢰할 수 있도록 국산제품의 높은 특성과 성능, 신뢰성을 객관적인 방법으로 입증해야 한다. 표준을 활용하여 특성, 성능, 신뢰성을 객관적으로 평가하고 인증함으 로써 국산 원료소재의 신뢰도를 높일 수 있다. 이처럼 국산 세라믹 원료소재가 후발주자로서 객관적으로 평가받고 선진제품들과의 공정한 경쟁을 통한 시장진입을 위해 공적표준의 뒷받침이 필요하다. 특히, 작은 규모의 내수시장으로 인해 해외시장 진출이 필수인 국내기업들은 해외 선진제품들과 치열한 경쟁을 해야 하는 상황에서 국제표준 개발이 큰 도움이 될 수 있다.

탄소중립(net-zero)을 달성하기 위해 전 세계적으로 전기차가 급속히 보급되고 있고, 이에 따라 전기차의 핵심 동력원인 고출력 전력반도체 파워모듈의 고신뢰성을 확보하기 위해서는 방열 특성이 우수한 세라믹 방열기판 소재가 필수적이다. 따라서 전기차 시장 확대를 대비하여 대일 의존도가 매우 높은 방열기판용 세라믹 원료 및 핵심소재와 기술 자립화를 통해 미래 질화규소 및 질화알루미늄 수요의 폭발적 증가에 대한 선제적 대응이 필요하다. 전기차용 고출력 파워모듈의 진정한 기술 자립화를 실현하기 위해서는 내구성, 신뢰성을 포함하여 방열기판 소재에 대한 양산기술 확보와 소재 성능의 혁신이 동시에 필요하다. 20년 이상 축적된 높은 수준의 기술력을 바탕으로 원료 및 기판소재의 양산 능력 확대가 예상되는 일본기업에 의해 국내외 시장이 완전히 장악당하기 전에 정부 지원을 밑거름으로 삼아 국내에서도 파워모듈용 방열 기판 관련 선순환 밸류체인을 구축하여야 한다. 따라서 국산화 기술개발 시 시장진입 장벽을 낮출 수 있는 수단으로 표준화를 연계한다면 국산 방열기판 원료소재의 신뢰도를 높일 수 있을 뿐만 아니라 수요기업-공급기업 간의 긴밀한 협력관계 구축에도 이바지할 것이다.