1. CMP 공정 기술 개요

CMP(Chemical Mechanical Planarization) 공정은 반도체 8대 단위 공정 중 하나로써, 화학적-기계 적인 방식으로 웨이퍼 전체 면적을 평탄화시키는 공정이다. 1983년 미국의 IBM 연구소에서 처음 도입된 이후로, 점차 미세화되는 반도체의 DOF(Depth of Focus) 마진을 확보하고 회로를 구성하는 트랜지스터의 노드를 분리하기 위해 활발히 사용되고 있다. 최근에는 3D 아키텍쳐의 소자, 패키징 구조와 전력 배선을 웨이퍼 후면에 배치하는 BSPDN(Back Side Power Delivery Network) 구조가 도입됨에 따라 반도체 제조 인테그레이션에서 CMP 공정의 중요도와 기술 고도화 필요성은 점차 확대되고 있다.

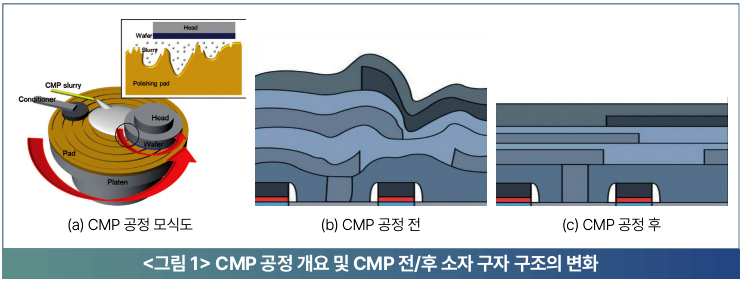

CMP 공정은 폴리우레탄 소재의 패드 위에 슬러리를 분사하며 일정한 압력과 회전속도를 인가하여 웨이 퍼를 깎아내는 과정이다 <그림 1>. 반도체 단위 공정 중, 화학적 상호작용과 물리적 연마가 동시에 진행되는 유일한 공정이기 때문에 기계적 변수와 화학반응을 복합적으로 고려해야 하는 어려움이 있다. CMP 공정의 궁극적인 목표는 스크래치와 부식 등의 결함 없이 높은 평탄도(Planarity)와 균일도(Uniformity)를 완벽 하게 구현하는 것에 있다. 대표적인 공정 결과 지표는 단위시간 당 막질의 제거량(Removal rate), 다종막 질의 제거량 상대비율(Selectivity), 평탄도를 나타내는 표면 거칠기(Roughness), 소자 단위의 균일도 (ICU, In-chip uniformity), 웨이퍼 한 장 전면에 걸친 균일도(IWU, In-wafer uniformity), 웨이퍼 간의 균일도(Wafer to wafer variation), 랏 단위의 균일도(Lot to lot variation) 등이 있다.

한편, CMP 공정에서 사용되는 대표적 소재는 슬러리, 패드, 컨디셔너이다. 그 중 특히 공정 진행 과정에서 화학반응을 지배하는 가장 중요한 요소는 슬러리 소재로, 공정이 적용되는 여러 제품과 모듈에 따라 다양한 조성으로 구성되어 있다. 일반적으로 세라믹 연마입자와 함께 분산제, 산화제, 부식방지제, 착화제, 촉매제, 선택비를 위한 보호제 등 다양한 유기물질을 포함한다. 반도체 소자의 성능향상을 위한 신소재가 연구되어 제조공정에 적용되면, 그 신소재의 물리화학적 특성을 고려한 맞춤형 슬러리가 개발되어야 한다. 따라서 완성도 높은 공정 기술을 선도하기 위해서는 적기에 CMP 슬러리 소재를 개발할 필요가 있다. 최종적으로수 옹스트롱 단위의 우수한 표면 특성을 구현해 냄과 동시에 생산성 측면에서 단위 시간당 제거량을 증가 시켜야 하는 CMP 공정의 숙명을 고려한다면, 슬러리 소재 각 구성요소에 대한 연구와 더불어 공정 결과 와의 인과관계를 명확하게 규명하기 위한 표준화 노력은 매우 중요하다고 판단된다.

2. 파운드리 CMP 기술개발 동향 및 산업 현황

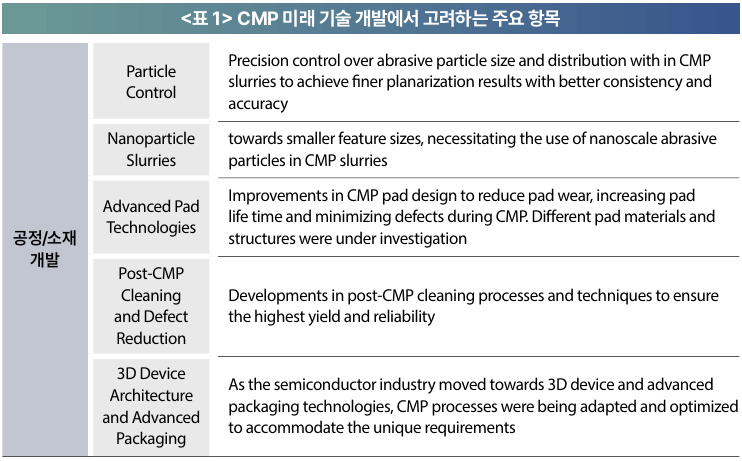

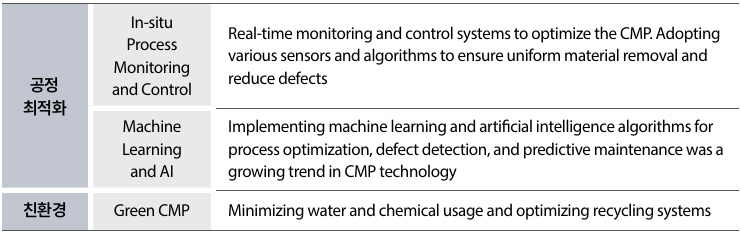

산업에서 통용되는 파운드리 공정기술 개발의 성숙도는 PPAC(Power, Performance, Area, Cost)로 정의할 수 있다. 또한 양산의 관점에서 수율(Yield) 확보는 공정비용으로 직결되는 항목이므로 PPAC와 더불어 치열한 개선이 진행 중이다. 반도체 단위 공정 중 CMP는 수율에 직접적인 영향을 끼치는 공정 으로써 <표 1>에 제시된 관점에서 기술이 개발되고 있다.

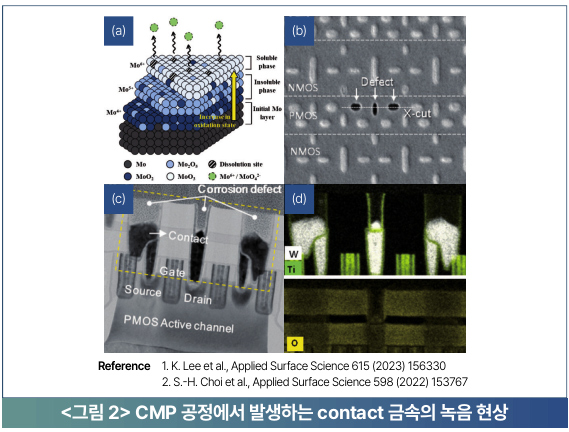

현재 최신 파운드리 CMP 공정의 주요 기술 이슈는 MOL(Middle-of-Line)의 contact 금속으로 사용 되는 텅스텐(W) 및 몰리브데넘(Mo)의 녹음 현상이다. 트랜지스터의 CPP(Contact Poly Pitch)가 감소 함에 따라 MOL contact의 공정마진도 함께 감소하여, 텅스텐의 접촉 면적이 줄어들게 되었다. 따라서 3nm tech. 이하 공정에서는 기존 텅스텐 contact 물질과 절연층의 접촉 특성을 위한 배리어 금속(Ti/ TiN)층을 없애는 노력과 함께 신규 소재를 적용한 몰리브데넘 공정을 병행 개발하고 있다. 그러나 위와 같은 노력에도 수계 기반의 슬러리 소재를 사용하는 CMP 공정의 특수성으로 인해 <그림 2>와 같이 금속의 녹음 현상이 가속화되어 수율 및 소자 특성이 하락하는 주 원인으로 작용하고 있다. 특히 몰리브 데넘 소재는 텅스텐에 비해 물에 취약하기 때문에 녹음 현상을 최소화할 수 있는 슬러리 소재 개발의 중요성이 대두되고 있다.

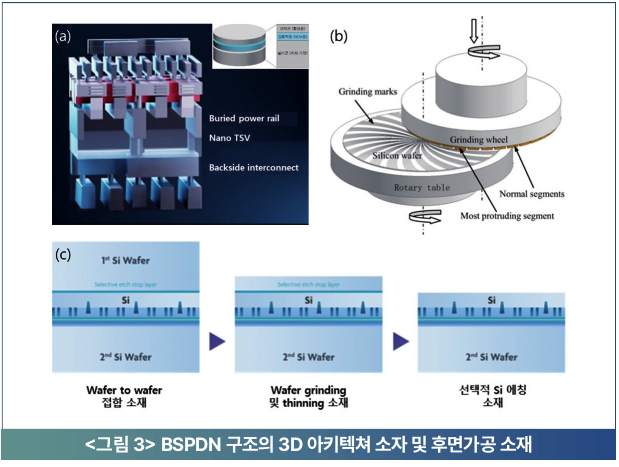

또 하나의 파운드리 CMP 주요 이슈는 3D 아키텍쳐 도입으로 인한 웨이퍼 후면 가공 소재의 개발이다.

대표적으로는 <그림 3>과 같이 후면전력공급네트워크 BSPDN 기술을 도입하기 위해 분당 수십에서 수백 마이크로미터의 실리콘 연마율을 갖는 웨이퍼 후면 가공 소재 도입이 필수적이다. 특히 후면접합의 표면 특성을 개선하기 위해서 접합면의 스트레스를 제거하고, 하부층 간의 격자 불일치로 인한 인장/압축 응력을 제거하는 CMP 소재 개발은 성공적인 반도체 구조 혁신을 위한 필요충분조건으로 논의되고 있다.

한편, 전 세계 CMP 슬러리 소재 산업은 2021년 기준 지역별, 중국 2억 6,900만 달러(시장 점유율 14%), 한국 3억 8,600만 달러(시장 점유율 20%), 대만 4억 2,600만 달러(시장 점유율 22%)로써, 글로벌 총 21억 2,800만 달러에 이르렀다. 4차 산업혁명으로 인해 메모리 및 로직반도체의 수요가 급증할 것으로 예상되며 2028년 기준 총 31억 1,700만 달러로 CAGR 6.57%를 기록할 것으로 전망되고 있다. 슬러리 공급 업체를 살펴보면, CMP 공정이 최초 도입되던 시점부터 기술 및 시장을 선도했던 해외 기업 Entegris (미국), DuPont(미국), Fujimi(일본), Resonac(일본) 등이 강세를 보이는 가운데, 최근에는 케이씨텍, 솔브레인, 동진세미켐, SK엔펄스 등 국내 업체가 오랜 연구개발을 통해 점차 시장 점유율을 확대하고 매출 상승을 이룰 것으로 전망되고 있다.

3. 주요 표준 트렌드

반도체 관련 주요 표준은 SEMI(Semiconductor Equipment and Materials International, 국제 반도체장비재료협회)에서 제시하는 항목들이 실질적인 국제 표준을 대변하고 있다. 반도체 관련 SEMI 프로세스는 안전, 재료, 패키징, 보안성 등의 주제를 포함한 1,000개 이상의 업계 승인 표준을 제공하고 있다. 그러나 해당 표준 항목들은 주로 소자의 특성을 규정하는 분석법과 장비, 기초소재에 대한 내용이 주류이며, 단위공정별 사용되는 공정소재 항목에 대한 각각의 표준은 아직 제한적이다. 또한 국내 KSSN (Korean Standards Service Network, 한국표준정보망)에서도 소자의 특성과 시험방법에 대한 내용 외에 반도체 공정기술과 공정소재에 대한 표준은 미미한 상황이다.

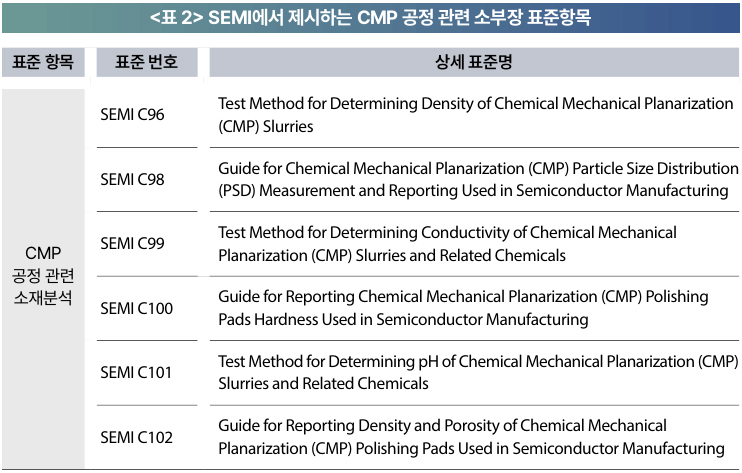

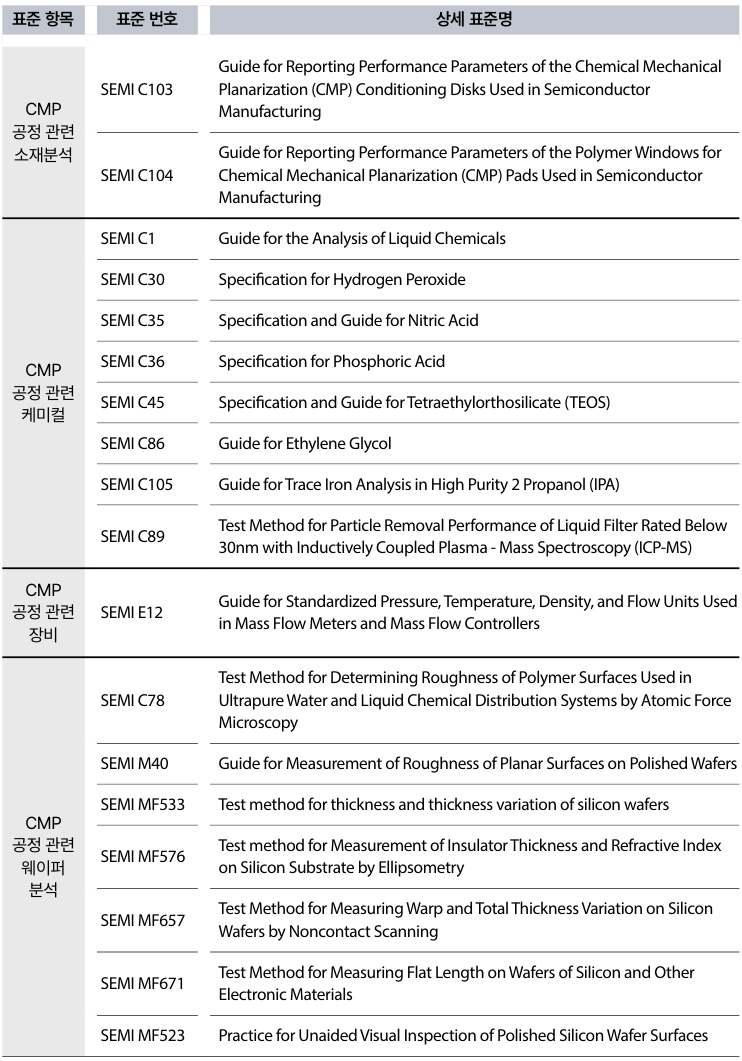

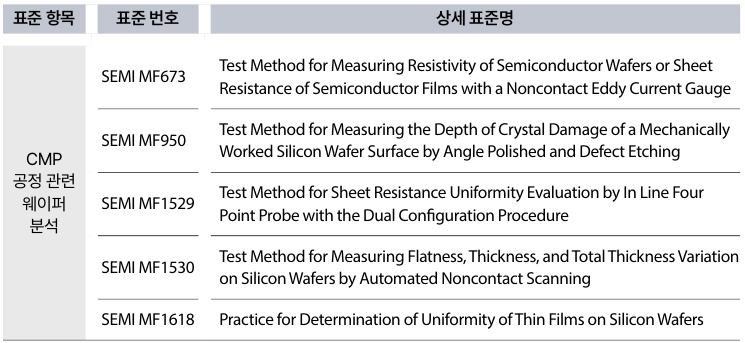

한편, SEMI에서 제공하는 표준 중 CMP 공정이 직접적으로 명시된 표준은 8개이며 슬러리 항목에 해당 하는 것은 4개, 패드와 디스크 관련은 각각 3개, 1개이다. 직·간접적으로 CMP 슬러리 소재와 연관된 케미컬에 대한 표준과 장비 관련 표준은 각각 8개, 1개가 등록되어 있다. CMP 공정 기술의 관리 지표인 평탄도와 균일도에 관련된 두께 측정 기술과 거칠기 등과 관련된 표준은 12개가 등록되어 사용 중이다.

항목별 자세한 표준번호와 표준명은 <표 2>와 같다.

4. 표준 트렌드 향후 전망 및 신규 표준 제언

점차 복잡하고 고도화되는 반도체 공정 기술에 따라 소재/장비 중심의 전방산업, 최종 디바이스 중심의 후방산업 간 원활한 커뮤니케이션과 효율적인 기술개발을 위한 소재-장비-디바이스의 상세 표준에 대한 수요는 점차 늘어날 것으로 전망된다. 현재 소자 특성과 기초소재에 편재된 표준 트렌드에서 나아가 공정과 공정소재에 대한 표준 확립은 기술개발과 함께 반드시 선행되어야 한다.

신규 표준 제언

① Test method for determining dispersion stability of chemical mechanical planarization (CMP) slurries

: CMP 슬러리 소재에 첨가되는 다양한 유기물질과 연마입자 간의 상호작용을 고려한 분산 안정성을 대변할 수 있는 표준의 도출. 슬러리 소재의 장기 보관 안정성을 측정하는 방법에 대한 표준 도출

② Test method for determining static etching rate of chemical mechanical planarization (CMP) slurries

: 반도체 공정에 다양한 신규 금속이 도입됨에 따라, 단일금속에서의 녹음현상을 정량화하고 이를 개선하는데 활용 가능한 표준 도출

③ Test method for determining galvanic corrosion of chemical mechanical planarization (CMP) slurries

: 반도체 공정에 다양한 신규 금속이 도입됨에 따라, 이종접합금속에서의 갈바닉 부식현상을 정량화하고 이를 개선하는데 활용 가능한 표준 도출

5. 맺음말

4차 산업혁명의 확장과 이를 뒷받침하는 반도체 산업은 상생 관계를 맺으며, 그 중요성이 날로 커지고 있다. 이러한 흐름에서 반도체는 최근 12대 국가 핵심 산업 중 하나로 분류되며 미래반도체, 특화반도체, 첨단패키징 등 기술적 우위를 선도하기 위한 끊임없는 연구개발이 진행되고 있다. 세부 반도체 산업 중특히 파운드리의 공정기술 산업은 선두 그룹과의 경쟁력 및 시장 점유율이 점차 벌어지고 있는 상황에서 국내 산업 경쟁력 강화를 위한 각고의 노력을 기울일 차례이다.

CMP는 다른 패터닝, 박막 공정에 비해 반도체 공정에 도입된 역사가 짧지만 선폭의 미세화, 공정기술의 고도화, 특히 3차원 구조의 소자 및 패키징 기술의 도입, 차세대 BSPDN 구조로의 전환으로 전체 공정 에서의 비중과 그 중요도가 커지고 있다. 현재 파운드리 공정능력을 선도하는 대만, 우수한 장비 기술력을 갖춘 미국, 전통적 소재 강국인 일본과 경쟁하며 초격차의 실력을 확보하기 위해서 국내 칩메이커 및 국내 소재·부품·장비 업체는 아낌없는 투자와 연구에 몰두하고 있다. 국내 산업계의 연구개발 성과물을 효율적 이고 적기에 도입하는 것은 공정, 장비, 소재에 대한 기술개발 연계 표준화로부터 시작될 수 있을 것이다.

경쟁력 확보를 위한 개별 기업의 내부적 노력과 더불어 정부, 기업, 학교 및 연구기관의 적극적인 참여와 실증을 위한 활발한 협업을 기대한다.