1. 3D 프린터 및 3D 프린팅 기술 개요

━ 3D 프린터(3D Printer):

소재를 자르거나 깎아서 3차원 형상을 제작하는 절삭가공(Subtractive Manufacturing)이 아니라 재료를 한 층씩(layer-by-layer) 쌓아가면서 제작하는 적층가공(Additive Manufacturing, AM) 장치

━ 3D 프린팅(3D Printing):

적층공정(layer-by-layer deposition)으로 3차원 형상을 제작하는 기술

2. 기술개발 동향 및 산업화 현황

1) 플라스틱 3D 프린팅 재료와 공정

(1) 플라스틱 3D 프린팅 재료

일반적으로 플라스틱 재료는 열가소성과 열경화성으로 분류되며, 3D 프린팅 공정에서는 열가소성 플라 스틱이 사용되고 있다.

━ 열가소성 플라스틱(Thermo-plastic):

열을 가하면 플라스틱이 원하는 형태로 재성형이 가능한 플라 스틱으로, 반복적인 용융과 응고(경화)로 원하는 형태로 반복 재성형이 가능하다. 재성형이 가능한 것은 용융과 응고 과정이 화학 결합이 아닌 가역적인 과정이기 때문이다.

━ 열경화성 플라스틱(Thermosetting-plastic):

한번 굳어진(경화) 후 열을 가하면 용융되는 것이 아니라 분해되어 다시 응고하지 않는 소재 특성이 있다. 즉, 열가소성과는 다르게 용융하여 재활용하거나 원래의 구성 성분으로 되돌릴 수 없다.

(2) 플라스틱 3D 프린팅 공정

폴리머 소재를 사용하는 대표적인 3D 프린팅 공정으로는 용융 적층 모델링 방식(FDM), 광경화성 수지 조형 방식(SLA), 선택적 레이저 소결 방식(SLS)이 있다.

━ 용융 적층 모델링 방식(FDM) 3D 프린팅:

열가소성 플라스틱의 고온 용융 압출(press out extrude)로 레이어를 한 층씩 적층하면서 3D 형상을 성형하는 방식

━ 광경화성 수지 조형 방식(SLA) 3D 프린팅:

액체 광중합(photo polymerization) 프로세스로 액체 레진을 고체 플라스틱으로 3D 성형

━ 선택적 레이저 소결 방시(SLS) 3D 프린팅:

파우더 소자를 레이저를 사용하여 한 층씩 소결하면서 3D 성형

① 용융 적층 모델링 방식(FDM) 3D 프린팅

장점

● 대중적인 3D 프린팅 공정으로 경제적인 저가형 장비와 소재

● 필라멘트 및 파우터, 필렛 형태의 열가소성 모든 소재 사용 가능

● 복합소재 혼합 사용 가능하며, 익스트루더(노즐) 추가 시 이종 소재 동시 프린팅 가능

단점

● SLA, SLS 3D 프린팅 공정 대비 해상도와 정밀도가 낮음

● 이방성 결합 및 층간 결합력 부족

● 일반적으로 열변형에 취약한 소재 사용 및 PEEK, Ultem 등 고내열성 소재 사용 시 관련 장비와 소재 가격 상승

● 내열성 소재 사용 시 열응력에 의한 정밀도 저하

소재

● 다양한 열가소성 및 엔지니어링 플라스틱 소재: PLA(Poly Lactic Acid), ABS(Acrylonitrile Butadiene Styrene), Nylon, PC(Polycarbonate), PC-ABS, PVA(Polyvinyl Alcohol), HIPS(High-Impact Polystyrene), TPU(Thermoplastic polyurethane), Conductive-PLA 등

● 슈퍼 엔지니어링 플라스틱 복합소재: PEEK(Poly Ether Ether Ketone), ULTEM 등

● Carbon-Nylon, 유리섬유 PLA 등 복합소재

활용분야

● 경제적인 신속한 프로토타입 제작

● 개념 확인용 형상 제작에 유리

② 광경화성 수지 조형 방식(SLA)

장점

● 레진을 이용한 공정으로 정밀도, 해상도, 표면 조도 우수(프린팅 공정 시 Z-축 이동만 존재하므로 진동이 적어 정밀도를 요구하는 제품 제작에 유리)

● 다양한 기능성 소재 사용 가능

● 층간 결합이 등방성 결합으로 강도가 방향에 상관없이 일정

단점

● 장비와 소재 가격이 비싸고, 액체 resin 사용으로 보관과 관리가 어려움

● 일반적으로 출력물의 정밀도는 높으나 강도가 낮음

소재

● Standard, Clear, Tough, Durable, heat resistant, Rubber, ceramic, Dental resin 등

활용분야

● 강도가 약한 편이라 시각적 프로토타입에 적합

● 높은 정밀도와 다양한 소재로 기능적 프로토타입 제작에 유리

③ 선택적 레이저 소결 방식(SLS) 3D 프린팅

장점

● 파우더를 이용한 공정으로 SLA 대비 강성이 우수함

● 정밀도는 FDM 대비 우수하고, SLA와 비교하면 떨어짐

● 설계 자유도가 높고, 프린팅 동안 용융되지 않은 파우더가 서포트 역할을 수행하여 별도의 서포트 구성이 필요하지 않으므로 얇은 구조체 및 내부가 복잡한 형상의 제작에 유리함

● 층간 결합 시 FDM 대비 등방성 우수함

● 높은 생산성과 정밀도, 소재의 신뢰성으로 활용범위 점차 확대

단점

● 파우더 입자 때문에 SLA 대비 표면 조도는 다소 떨어지고 FDM보다는 우수함

소재

● 엔지니어링 열가소성 Nylon, Nylon Composite, TPU Powder 등 용융 후 응고가 가능한 분말화된 모든 소재 사용 가능

● 금속부터 플라스틱까지 다양한 소재 사용 가능

활용분야

● 조형 속도가 빠르고 대량생산 가능하며, 다품종 소량 생산용으로 적합

● 기계적 특성이 요구되는 제품 성형에 적합

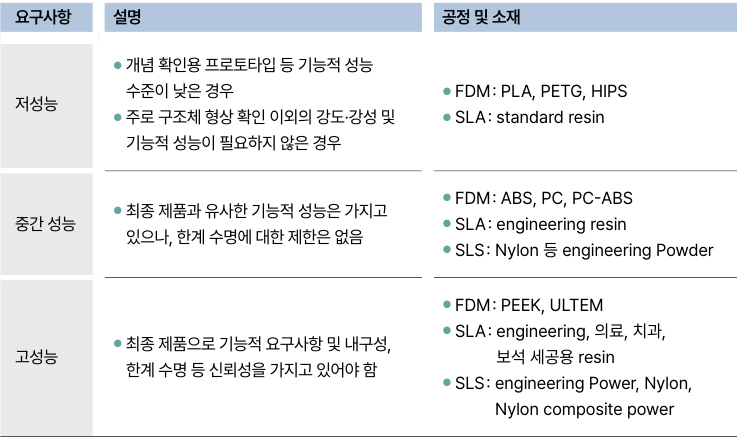

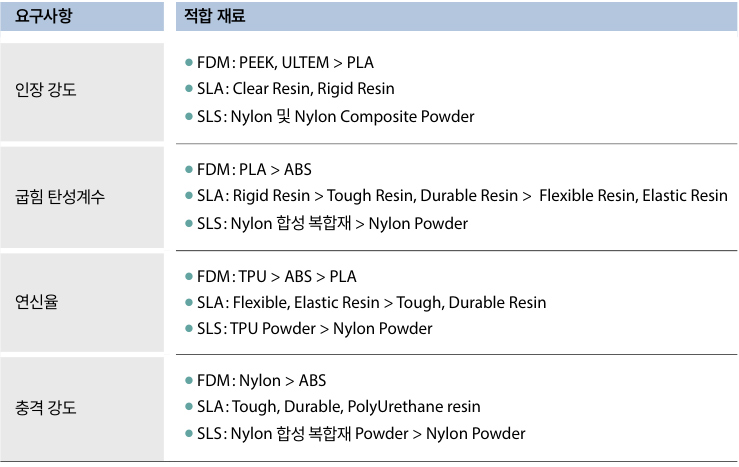

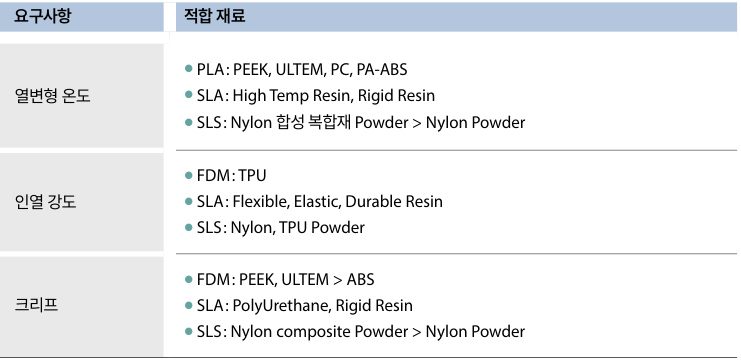

2) 적합한 프린팅 소재·공정 선택

(1) 출력물 성능·기능 요구사항 분석

(2) 출력물 소재 요구사항 분석

(3) 요구사항에 적합한 공정 및 소재 선택과 문제점

━ 액체 광중합(photo polymerization) 프로세스로 액체 레진을 고체 플라스틱으로 3D 성형

━ 하지만 3D 프린팅 소재가 가지고 있는 특성만으로 다양해지는 소비자의 욕구를 만족시키기에는 한계가 있으며, 3D 프린팅 과정에서 발생하는 공정상 특성(적층 및 경화 과정에서의 내부응력 발생 등)으로 프린팅 출력물이 사용자 요구사항 분석과 100% 일치하기는 매우 어려움

3. 주요 표준 트렌드

1) 3D 프린팅 표준화 동향

━ 국제표준:

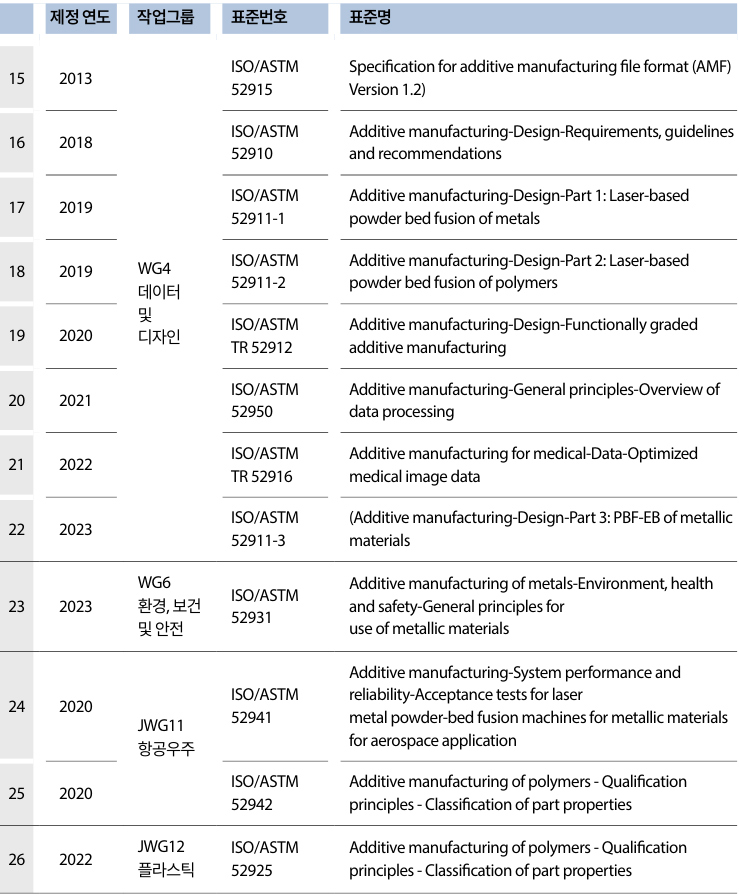

2023년 5월 기준으로 총 27종의 국제표준 제정, 33종 개발이 진행 중이며 국제표준화기구 적층 제조 기술위원회(ISO/TC 261)와 미국 재료시험협회 적층 제조 위원회(ASTM F42)간 표준 공동개발등 국제표준화 협력체계 구축·운영

━ 국가표준:

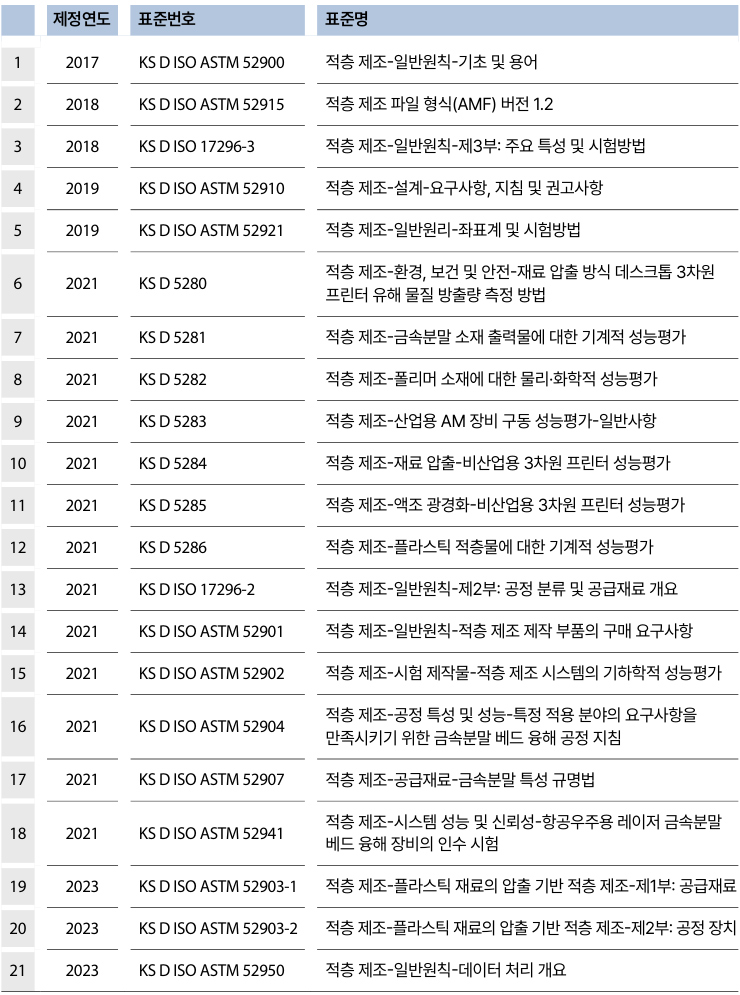

적층 제조 전문위원회와 적층 제조 분야 표준개발협력기관인 3D 융합산업협회주도로 국가표준 개발 추진

━ ISO/TC 261 제정 표준

━ 적층 제조 분야 KS 제정 현황

4. 표준 트렌드의 향후 전망

1) 프린팅 출력물 기계적, 열적, 전기적 특성 및 다양한 특성 향상을 위한 표준화 필요성

3D 프린팅 소재는 각각의 기계적, 전기적, 화학적 특성이 있으며 이러한 소재 특성으로 제작된 프린팅 출력 물이 사용자 요구사항 분석과 100% 일치하기는 매우 어려운 일이다. 전통적 기계가공에 따른 금속 가공품의 다양한 후처리(열처리 등) 기법은 규정화되어 표준으로 활용되고 있으나, 현재 프린팅 출력물의 기계적, 열적, 전기적 특성 및 다양한 특성 향상을 위한 후처리(열처리 등) 기법에 대한 표준은 아직 이루어지지 않고 있다.

프린팅 출력물의 요구사항이 최종 제품에 접근될수록 출력물에 요구되는 재료적 특성은 늘어날 것이고, 이는 단순히 소재의 선택만으로는 해결하기에는 무리가 있다. 따라서 요구사항 분석에 근거한 소재로 프린팅 출력물의 다양한 재료적 특성 향상을 위한 후처리 과정 중 먼저, FDM 3D 프린팅 출력물의 강도와 전기 전도도 향상을 위한 후처리 공정을 설명하고, 이러한 후처리 기법의 국내표준화 개발의 타당성을 분석하고자 한다.

(1) FDM 3D 프린팅 출력물의 강도 향상을 위한 후처리

FDM 3D 프린팅은 플라스틱 필라멘트(filament)가 고온의 프린팅 노즐을 지나면서 용융 압출(press out extrude)과 동시에 급랭(rapid cooling) 되는 적층공정의 반복으로 3차원 형상을 제작하는 공정이다.

① 강도 향상을 위한 후처리 필요성

● FDM 3D 프린팅 소재로 사용되는 플라스틱 필라멘트는 열전도성(heat conduction quality)이 좋지 않은 플라스틱 고유 특성으로 프린팅 시 고온 노즐에서의 압출과 급랭으로 잔류응력(residual stress) 및 결정화도(degree of crystallinity) 등의 차이를 발생시켜 비이상적인 층간 결합과 기계적 강도를 저하하는 원인을 제공하게 된다.

● 3D 프린팅 시 프린팅 소재는 고온 노즐의 압출과 급랭을 거치면서 큰 결정(grain)으로 재구성이 이루 어져 결정 사이 선은 쉽게 분리될 수 있다. 그리고 프린팅 적층 물이 냉각될 때 표면과 내부의 냉각 속도 차이, 적층 방향에 의한 분자배향(molecular orientation)으로 발생하는 내부응력 등 다양한 이유가 기계적 강도를 저하하는 원인으로 작용한다.

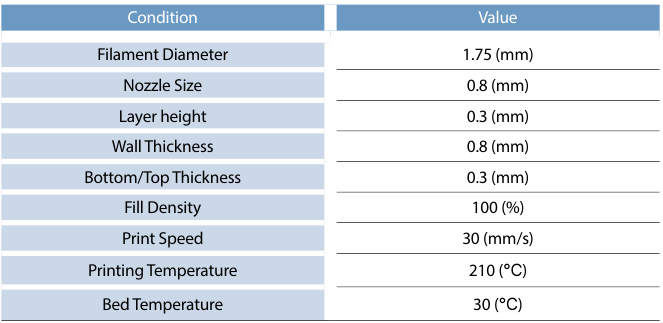

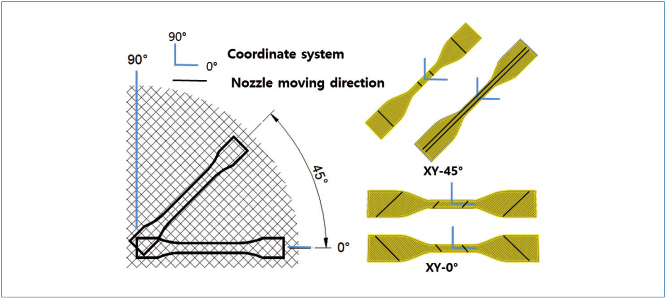

② 시편 선정

● 소재: PLA(Poly Lactic Acid)

● 규격: ASTM-D638 typeⅣB

● 프린팅 조건

● 프린팅 적층 각도 정의

③ 후처리 방법 및 조건

열처리 조건:

㉠ PLA 필라멘트 결정화 온도는 106℃이다. 따라서 어닐링 온도를 결정화 온도인 106℃로 설정

㉡ 항온오븐 온도를 106℃로 설정, 2시간 동안 시편에 열을 가한 후 노냉(oven cooling) 하여 어닐링전 시편과의 기계적 특성을 비교

프린팅 윤활제: 필라멘트 표면 코팅

㉠ 필라멘트의 용융점보다 끓는점이 높은 아보카도(avocado), 카놀라유(canola), 포도씨유(grape seed) 오일 사용

(2) FDM 3D 프린팅 출력물 열처리(후처리) 결과

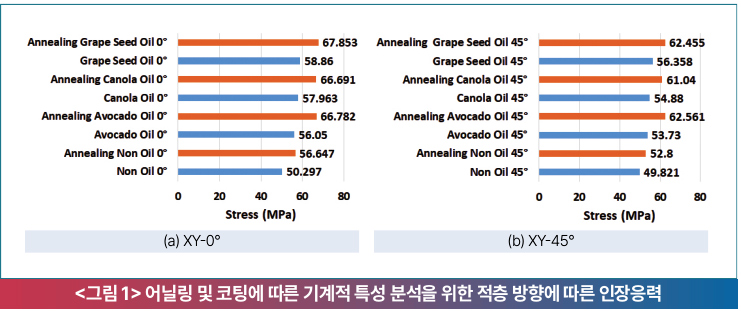

실험 결과 적층 각도 0° 프린팅 시편의 인장 강도는 50.3MPa이나 오일 코팅 필라멘트로 프린팅 후 어닐링 과정을 거친 시편의 인장 강도는 최대 67.8MPa을 나타내고 있다. 이는 동일 재료, 동일 프린팅 조건에서도 최대 인장 강도를 35% 증가시킬 수 있다는 것을 의미한다. 또한, 적층 각도 45° 프린팅 시편의 인장 강도도 최대 25% 향상시킬 수 있다.

▶ 실험 결과 FDM 3D 프린팅에서 열처리(후처리) 기법으로 프린팅 적층 구조물의 기계적 성능을 향상시킬수 있음을 알 수 있다.

━ ISO/TC261은 국제표준화기구(ISO) 내 3D 프린팅(적층 제조)의 표준화를 담당하는 기술위원회 (Technical Committee)로 적층 제조 관련된 국제표준을 담당하고 있으나, 아직 프린팅 출력물 열처리에 대한 표준은 미비하다. 그러나 본 실험 결과는 산업 현장에서 강도 증가를 위한 활용가치 면에서는 매우 유용한 기법이다.

━ 따라서 금속 가공물의 열처리 기법이 표준화가 이루어져 있듯이, 플라스틱 3D 프린팅 열처리 기법이 국내 표준으로 개발된다면 국제표준을 선점할 가능성이 매우 높다.

(3) FDM 3D 프린팅 전도성 출력물의 전기 전도도 향상을 위한 후처리

3D 프린팅 전도성 시편의 저항 변화 및 어닐링(annealing) 후 전기적 특성 향상 실험

1) 전기적 특성 향상을 위한 후처리 필요성

① FDM 3D 프린팅 활용을 전자회로 및 유연 센서, 정전 센서 등 다양한 전기·전자 응용 분야로 확대하기 위함

2) 시편 선정

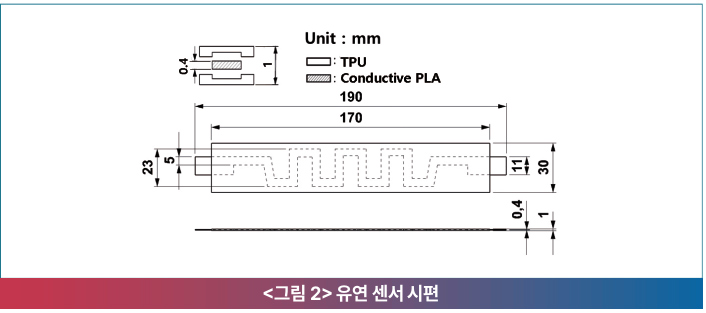

① 소재: 유연 소재인 열가소성 폴리우레탄(Thermal Ploy–Urethane, TPU)과 전도성 PLA(conductive PLA)를 듀얼노즐(dual nozzle) FDM 3D 프린터를 이용하여 동시에 프린팅

② 규격 :

3) 후처리 방법 및 조건

① 열처리 조건:

㉠ PLA와 Carbon black의 유리 전이온도는 각각 약 62℃, 880℃ 이상, PLA 결정화 온도는 120℃이므로 어닐링 온도를 PLA 결정화 온도인 120℃로 설정

㉡ 120℃로 항온오븐에서 2시간 동안 열을 가한 후 노냉(oven cooling

(4) FDM 3D 프린팅 출력물 열처리(후처리) 결과

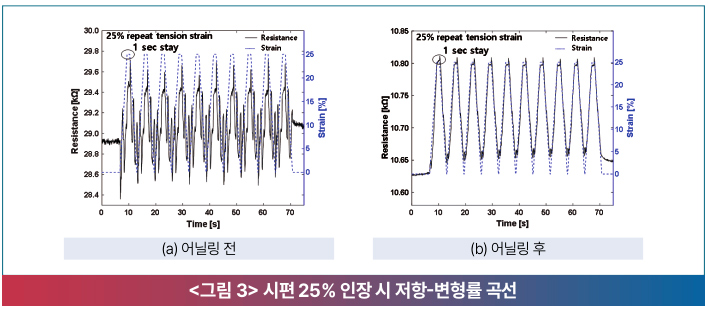

<그림 3>은 시편으로 제작된 유연 저항 센서의 변위 25% 증가와 1초 대기 그리고 복귀 10회 반복 실험 결과 이다. 어닐링 전의 경우는 인장에 따른 변위 증가와 저항값의 변화가 일치하지 않으나 어닐링 후에는 인장에 따른 시편의 변위 증가와 저항 곡선이 일치하는 것을 알 수 있다.

▶ 실험 결과는 FDM 3D 프린팅에서 후처리 기법으로 전기적 특성이 안정되었음을 나타내는 것이다. 이러한 전기적 특성 향상을 위한 후처리(열처리 등) 기법은 ISO/TC261에서 다루고 있지 않은 분야이다.

━ 적층 제조 관련된 국제표준 중 프린팅 출력물 열처리에 대한 표준은 미비하여 금속 가공물의 열처리 기법 처럼 국내표준이 개발된다면 국제표준을 선점할 가능성이 매우 높다.

제언

국제표준의 경우, 급격하게 발전하고 있는 프린팅 기술개발과 연계한 산학연 네트워크를 중심으로 ISO, ASTM 기반 표준화가 활발하게 진행 중이다. 이에 따라 국내 3D 프린팅 산업 경쟁력 강화를 위한 다양한 기술 개발 연계 표준화가 필요하다. 기계가공에 따른 금속 가공품의 다양한 후처리(열처리 등) 기법은 규정화되어 표준으로 활용되고 있으나, 현재 플라스틱 3D 프린팅 출력물의 기계적, 열적, 전기적 특성 등 다양한 특성 향상을 위한 후처리(열처리 등) 기법에 대한 표준은 아직 이루어지지 않고 있다. 적층 제조 관련된 국제표준중 프린팅 출력물 열처리에 대한 표준은 미비하여 금속 가공물의 열처리 기법처럼 국내표준이 개발된다면 국제표준을 선점할 가능성이 매우 높다.