기술 개요

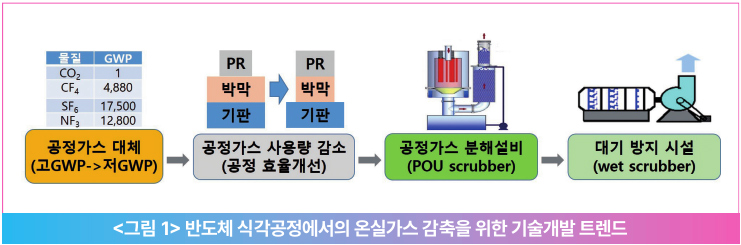

반도체 소자를 제작하기 위해서는 원하는 특정 성질의 박막을 원하는 두께로 웨이퍼 위에 증착하고(박막 공정), 불필요한 부분의 박막을 선택적으로 제거하는 식각공정(etching)을 수없이 반복하여 복잡한 구조를 형상화한다. 박막공정 및 식각공정에서는 지구온난화지수(Global Warming Potential, GWP)가 매우 높은 F계 온실가스(HFC, PFC, SF6)가 다량 배출된다. 반도체 산업에서 배출하는 온실가스는 전력 사용 등으로 인해 배출되는 간접배출이 70~80%를 차지하고, 증착과 식각 등의 생산 공정에서 배출하는 공정 배출이 20~30%를 차지한다. 지구온난화를 해결하기 위한 온실가스 감축을 위해서는 기존 고GWP 공정가스를 저GWP 가스로 대체하는 기술 개발, 증착/식각공정 효율 향상을 통한 공정가스 사용량 저감, 배출되는 공정가스 및 부산물의 고효율 분해설비 개발, 대기로 배출되는 최종 대기 방지시설 개발 등으로 공정가스의 최종 배출을 저감시키기 위한 기술개발이 필수적이다.

기술개발 동향 및 산업 현황

1) 반도체 산업의 온실가스 감축 정책 현황

지구온난화에 대응하기 위하여 우리나라를 비롯한 전 세계는 탄소중립을 선언하고 있다. 우리나라는 2020년 ‘2050 탄소중립 추진전략’을 수립하였으며, 반도체·디스플레이 업계는 2021년 ‘2050 탄소 중립’을 공동선언하였다. 또한, 2021년 ‘탄소중립 기술혁신 추진전략’을 수립하여 반도체·디스플레이 분야는 공정가스 배출 제어 고도화 및 대체가스 확보를 통한 산업공정 효율 극대화를 핵심기술로 도출했다.

이어 2022년 ‘탄소중립기본법’이 시행되고 2030년 국가 온실가스 감축 목표(NDC)를 2018년 대비 40% 감축으로 설정했다. 2023년 정부는 ‘탄소중립 기술개발 라운드테이블’을 개최하고 ‘산업 부문 탄소 중립 R&D 추진전략’을 발표했으며 화학, 철강, 시멘트, 반도체·디스플레이 등 탄소다배출 4대 업종 대표 사와 함께 탄소중립 기술혁신을 통해 2050년까지 온실가스 1억 2000만 톤을 감축하겠다는 목표를 내놨다.

2) 고GWP 식각공정가스 사용과 온실가스 배출량 현황

반도체 제조 공정에서 식각은 기판에 반도체 회로 패턴을 만들 때, 불필요한 부분은 제거하고 필요한 패턴 부분만 남기는 공정을 말한다. 주로 가스를 이용하여 식각공정이 이루어지기 때문에 건식식각이라고 부르기도 한다. 반도체 소자 구조의 미세화 및 집적화가 심화되며 고단차를 지닌 3차원 공정의 난이도가 높아지고 멀티 패터닝에 사용되는 패터닝의 공정 스텝의 증가로 산화물, 금속막, 금속 간 절연막 식각을 위한 고GWP 식각가스 사용은 계속 늘어날 것으로 예상된다.

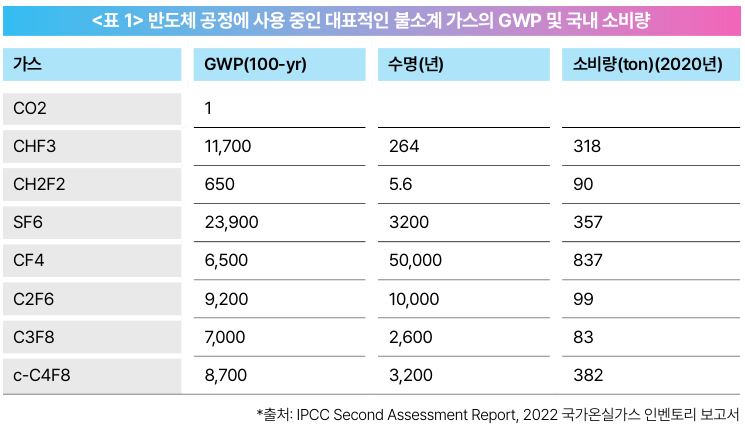

식각가스는 공정과 제품에 따라 다르지만 HF, NF3, Cl2, HCl, SF6, HBr, BCl3, HFC(CHF3, CH2F2, CH3F 등), PFC(CF4, C2F6, C3F8 등) 등의 가스들이 다량 사용되고 있으며 챔버 세정에도 사용되고 있다. 이들 가스는 파리협약에서 지정한 7종(CO2, N2O, SF6, PFC, HFC, CH4, NF3)의 온실가스에 포함된다. 온실가스가 지구온난화에 미치는 영향을 나타낸 지수가 GWP(지구온난화지수)이다. 즉, GWP는 이산화탄소(CO₂)를 기준으로 다른 온실가스가 지구온난화에 기여하는 정도를 나타내는 상대 지수이다. 이 GWP 값은 온실가스의 배출량 및 탄소발자국의 계산에 사용된다. GWP는 CO₂를 기준으로 온실가스의 복사강제력과 대기 중 수명을 바탕으로 계산한다. IPCC(기후변화에 관한 정부 간 협의체)는 Assessment Report에서 GWP 값을 제시하는데, 식각공정에 사용되는 주요 가스인 CF4는 6,500, SF6는 23,900의 높은 GWP를 지닌다. <표 1>은 대표적인 불소계 가스의 GWP를 표시하였고, 2020 년의 반도체 공정 분야에서의 국내 소비량을 제시하였다.

식각공정에서의 온실가스 배출량 저감을 위한 핵심 기술

한국과학기술평가원은 2020년 기술 수준 평가보고서에서 ‘고효율 친환경 Non-CO₂ 온실가스 저감 기술’의 국내 수준이 최고기술보유국 대비 약 88.5%이며, 기술 격차는 2.3년으로 추격 그룹에 속한다고 평가했다. 반도체 식각공정용 가스의 온실가스 배출량 감축을 위한 핵심 기술로는 ① 신규 저GWP 공정 가스의 고순도 정제와 양산과 관련한 가스제조기술, ② 저GWP 공정가스를 식각공정에 이용하기 위한 장비 기술 및 공정기술, ③ 식각공정 상태를 확인하고 제어하는 모니터링 기술, ④ 식각장비에서 배출되는 가스의 분해기술, 분자구조, 공정, 분해 등 시뮬레이션기술이 핵심 기술이다. 이 가운데 4가지 기술에 대하여 자세히 살펴본다.

1) 저GWP 가스제조기술 및 이를 활용한 식각공정기술

통상 GWP와 식각능력은 트레이드오프 관계에 있으므로 대체가스 개발에 있어서 GWP 감소와 식각 능력의 동등하거나 우수한 능력이 요구된다. 기존 식각가스들과 분자구조가 변형되어 GWP도 낮추면서도 고선택비, 고해상도, 식각율 등의 식각 특성도 우수한 조건을 모두 만족할 수 있어야 한다.

저GWP 대체가스 개발을 위해 미국과 일본을 중심으로 각국에서 노력 중이다. 미국 에너지부(DOE)를 중심으로 매년 HF 감축 기술 개발에 연구비를 투자하고 있으며 DuPont, 3M 등을 중심으로 식각용 대체가스를 개발하고 있다. Applied Materials와 같은 반도체장비 업체에서 저GWP의 새로운 가스를 이용하여 식각공정을 개선하는 다양한 기술을 개발 중이다. 일례로, PFC를 대체하기 위해 HFE(HydroFluorocarbonEther, 예:C4HxF8-xO)를 개발하여 PFC의 0.5~5% 수준의 GWP 값을 가진 가스를 선보였으나, 독성 문제와 기존 가스들을 이용한 공정에 비해 대등한 공정 능력을 확보하기 어렵다는 단점을 지니고 있다.

일본은 신에너지산업기술종합개발기구(NEDO)를 중심으로 1990년대 후반부터 PFC 대체물질 개발, PFC/HFC/SF6 파괴 기술 개발, PFC 대체가스 개발, PFC를 사용하는 CVD 공정 최적화, 배출되는 PFC 가스 처리장치 및 회수/재이용에 대한 개발 등을 진행 중이다.

국내에서도 2016년부터 국가개발사업으로 SK머티리얼즈, 효성, 후성, 원익머티리얼즈 등 기업, 대학, 연구기관이 협력하여 반도체·디스플레이용 저GWP 대체 공정가스 개발을 위한 연구를 지속적으로 수행 하고 있다. 삼성전자는 GWP가 C4F8의 대체제인 G1을 개발했으나, GWP가 1335 수준으로 여전히 높은 물질이다. 또한, GWP가 비교적 낮은 가스(예: CF4→C3F8)로 대체하는 식각공정, PFC보다 GWP가 낮은 HFC를 이용하는 식각공정, 다중결합형 및 사이클릭 구조로 분자구조를 지닌 PFC 소재, 산소를 포함하는 HFC(fluoro-epoxide 및 fluoro-ketone 등) 소재 개발 등이 이루어지고 있다.

IPCC에서는 논문 등에 기반한 연구 자료를 취합하여 공정가스들의 GWP를 제시하고 있으나, ISO 등에 서의 GWP 측정에 관한 국제표준이 제정되어 있지는 않다. 온실가스 배출량 등을 정확하게 산출하기 위해서는 개발된 신규 공정가스와 공정 후에 최종적으로 배출되는 공정부산물에 대한 GWP 측정을 위한 표준 개발이 필요한 실정이다.

2) 식각공정 효율 향상을 위한 공정 모니터링을 통한 공정가스 사용량 감축 기술

반도체 제조과정 중 식각, 챔버 세정, 증착 등의 공정에 사용하는 각종 가스의 사용량이 다량이므로, 사용 목적을 넘어서 낭비되는 가스를 줄이고 공정 최적화를 위한 공정 모니터링 및 제어 시스템을 구축할 필요가 있다. 다시 말해, 공정챔버에서 진행되는 공정을 실시간 모니터링하여 공정가스의 사용량을 감축시키는 기술이다.

반도체용 공정가스를 모니터링하기 위해서는 가스의 분해종을 모니터링하는 센서기술, 해리율 측정 기술, 분해종의 파티클화 모니터링, MS 또는 RGA 등에 기반한 배출가스 실시간 모니터링 기술 등이 필요하다.

관련 모니터링 센서 및 장비에 대한 국산화가 진행 중이지만 외산의 점유율이 상당히 높은 현실이다.

국내 차세대지능형반도체사업단은 2020~2022년 반도체 공정 실시간 플라즈마 모니터링용 다채널 분광시스템, 실시간 공정 제어가 가능한 원자층 식각 장비 등의 개발 과제를 진행하였다. 반도체 공정 모니터링 장비 산업은 제품 검사 및 분석 등 사후진단 개념에서 공정 운영의 기준 데이터를 제공하는 제어 연계 상시 모니터링 형태로 전환 중이다. 글로벌 기업인 스위스 인피콘, 일본 호리바 등은 RGA, ToF-MS 및 SP-OES 등의 측정기술을 개발하고 공정별 적합한 기술 솔루션을 개발해 오며 이러한 기술을 내재화하려는 움직임을 보이고 있다. 이중 RGA의 글로벌 시장 규모는 2022년 2억 8,880만 달러로 추정되며 2022~2028년 예측 기간 동안 CAGR 2.7%로 2028년에는 3억 3,890만 달러 규모에 이를 것으로 예상된다.

3-1) 배출되는 공정가스 및 부산물의 고효율 분해설비 개발

식각공정을 마친 가스들은 챔버 후단에서 배기가스 처리장치인 스크러버를 통해서 배출하게 된다.

반도체용 스크러버는 연소식, 플라즈마식, 습식, 건식으로 나눌 수 있으며 용도별로는 CVD(SiH4, NF3, WF6, B2H6, TEOS, TDMAT, N2O, C3H6 등), 확산(SiH4, TEOS, DCS, NH3, ClF3, B2H6 등), 식각(CF4, SF6, BCl3, Cl2, HBr 등)으로 나눌 수 있다. 현재 스크러버 시장은 직접 연소식이 주류이며, 기술적으로는 플라즈마 스크러버 기술이 가장 최신형이다.

연소식은 LNG와 공기를 주입해 가스를 태우는 방식으로 고온의 화염으로 PFC, 인화성 가스, 발화성 가스 등을 가열 및 분해하는 방법이다. 대표적인 온실가스인 PFC 처리 효율이 낮다는 단점을 개선하기 위한 대체 방식이 제안되고 있다. 플라즈마식은 플라즈마로 5,000~수만℃의 고온 발생이 가능하므로, 난분해성 물질인 PFC 분해에 이점을 가지고 있다. 하지만 에너지 소비량이 많고 설비 용량이 증가할수록 전력 사용량이 많이 증가하는 것은 물론, 처리가스인 질소가 플라즈마에서 산화되어 NOx 발생이 많고 방전극의 부식이 빨라 교체를 자주 해야 하는 등의 단점이 있다. 이를 보완하기 위해 저에너지를 활용하여 PFC를 고효율로 처리하는 방법을 개발 중이다.

이밖에도 촉매법 등의 방법이 제시되고 있다. 또한, 처리 효율을 높이기 위하여 여러 방식으로 결합한 Hybrid Burn-Plasma, Hybrid Plasma-Heater, Hybrid Plasma-촉매 시스템 등의 연구개발도 진행 중이다. 가스 스크러버 분야 세계시장 규모는 2022년 10억 9,624만 달러로 추정되며, 2028년까지 26억 4,862만 달러에 달할 것으로 예상된다. 2022~2028년간 CAGR로 15.84%의 성장이 예측되며 최대 생산국은 한국과 일본으로 향후 6년간 CAGR이 각각 15.47%와 16.42%이다. 주요 제조업체는 한국의 UNISEM, GST, GNBS 및 해외 CSK, 에드워드, 에바라, 칸켄테크노, EcoSys, DAS 등이다. 국내 스크 러버 시장은 국내의 UNISEM, GST, GNBS와 해외 기업의 한국 지사인 CSK, 에드워드가 주요 경쟁자이다.

국내외 대규모 스크러버 업체들은 부가가치가 높은 연소식, 플라즈마식 스크러버를 주로 제작 판매하고 있다.

3-2) 공정 모니터링 및 스크러버 등의 연계를 통한 배출 제어 기술

공정 중에서 PFC, HFC 등 공정가스의 변동은 공정 이상, 웨이퍼 오염 등을 유발하는 요인이 될 수 있다.

배출 단계에서는 온실가스로도 작용하기 때문에 공정가스 상태와 스크러버 각각의 모니터링과 상호 피드백을 통한 연계는 제조생산 수율을 높이고, 공정가스의 배출을 저감할 수 있다. 상기에서 서술한 챔버 내 공정 모니터링 기술과 부산물의 분해설비인 스크러버 기술 등이 연계된 지능형 운영을 하여 수율 향상, 폐가스 처리 효율 향상, 에너지 절감 등이 이뤄질 것으로 기대된다.

반도체 분야에 한정한 것은 아니지만, 다수의 장비를 제어하는 IoT 글로벌 시장은 2022~2029년 기간 동안 연평균 16% 성장하여 2029년까지 2,7687억 달러에 이를 것으로 예상되며 IBM, Microsoft, Intel, Cisco Systems, PTC, GE Digital 등이 주요 기업이다. 반도체 공정 모니터링 산업과 이와 연계한 IoT 산업은 기술 가치가 높고 파급력이 큰 고부가가치 품목으로 제4차 산업혁명 시대의 신산업으로 육성할 필요가 있다.

주요 표준 기구

1) 관련 표준화 위원회

대체용 저GWP 가스 관련 위원회

IEC 및 ISO는 반도체 식각가스 소재 자체의 특성 및 식각공정 기술과 관련한 표준위원회도 없고, 사실상 표준화 기구인 SEMI에서 가스의 소재 규격 및 안전 취급에 관한 내용을 다루고 있다. 사실상 표준기관인 SEMI에서는 가스기술위원회(Gas Technical Committee)를 두어, 반도체용 가스 자체의 고유특성, 안전, 취급 가이드 등을 다루고 있다.

식각공정 효율 향상을 위한 공정 모니터링 및 제어 기술 관련 위원회

ISO와 IEC의 협력 위원회인 ISO/IEC JTC 1(Information technology)는 산업 사물인터넷(IIoT) 분야도 다루고 있으며, JTC 1/SC 41(Internet of things and digital twin)은 디지털트윈 기술을 다루기 때문에 공정 챔버의 실시간 데이터를 이용하는 모니터링 시스템 등과 관련성이 높다. SEMI는 Information&Control Technical Committee 등을 통하여 공정 챔버 또는 관련 장비들의 상태를 모니 터링하는 다수의 표준 및 장비 간의 자동화, 장비 간의 제어 등과 관련한 표준을 다루고 있어 식각공정 챔버 모니터링과 기타 작업(폐가스 처리 등)과의 상호 연결성에 대한 표준과 관련성이 높다.

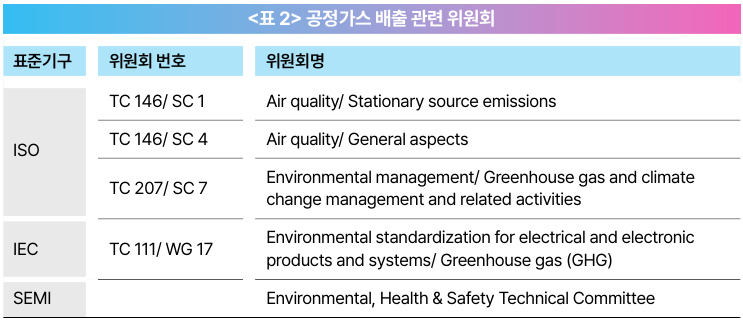

공정가스 배출 관련 위원회

ISO TC 146(Air quality)은 대기질과 관련한 위원회로, SC 1은 법률과 산업에서 요구하는 온실가스 배출 관련한 표준을 제정하고 있다. SC 4는 TC 146 범위 내 모든 문제에 대한 고려 및 표준화와 관련한 대기질 측정 계획, 대기질 측정 방법의 성능 특성 정의, 대기질 데이터의 통계 분석, 대기질 데이터의 측정 불확실성 결정, 대기질 측정방법의 성능평가, 형식 정의와 관련된 위원회로, 식각 장비에서 대기중으로 배출되는 온실가스 및 미세입자의 배출량과 관련성이 높은 위원회다.

ISO/TC 207/SC 7과 IEC TC 111/WG 17은 온실가스 배출을 다루는 위원회로, ISO/TC 207/SC 7은 지속가능성을 지원하는 기후 변화와 관련한 온실가스를 다루는 위원회이다. IEC TC 111/WG 17은 전기 전자 제품, 서비스 및 시스템에 의한 온실가스 배출 및 온실가스 배출 감소를 위한 중립적 프레임워크 및정량화 방법과 커뮤니케이션을 고려한 표준화 활동을 수행하고 있다. 공정가스 분해처리 장치인 스크러버의 가스처리 효율, 위험물 배출 정도 등과 관련한 위원회이다. 사실상 표준기관인 SEMI의 환경보건안전 위원회(Environmental, Health&Safety Technical Committee)는 온실가스 및 제조장비 배기부의 환경안전을 다룬다.

2) 관련 표준

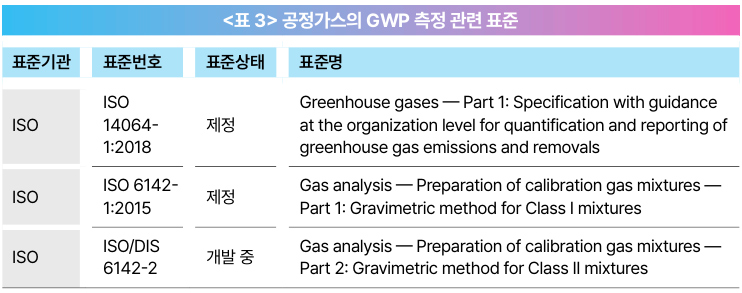

공정가스 및 대체용 저GWP 가스의 GWP 측정 관련 표준

ISO 14064-1:2018은 조직이 GWP를 계산하기 위한 방법론을 제시하고 기후변화와 관련된 의사 결정을 지원하기 위해 정보를 사용하는 방법에 대한 지침을 제공하고 있다. 측정 중인 온실가스의 특성에 따라 GWP를 계산하기 위한 적절한 시간 범위를 선택하는 방법에 대한 지침도 제공하고 있다. ISO 6142-1:2015와 ISO/DIS 6142-2는 ISO/TC 158(Analysis of gases)에서 제정 및 제정 중인 표준으로, 가스 준비와 관련하여 GWP를 측정하기 위해 사전에 측정 공정가스를 준비해야 할 절차 등과 관련한 표준이다.

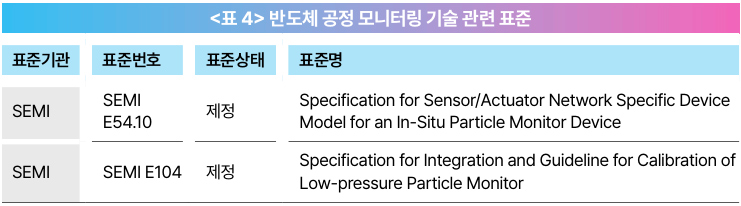

식각공정 효율 향상을 위한 공정 모니터링 및 제어 기술 관련 표준

SEMI E54.10은 in-situ 파티클 모니터링(ISPM)의 센서/액추에이터 네트워크를 상호 운용하도록 지원 하는 특성, 서비스 및 동작을 다루고 있다. SEMI E104는 공정 챔버 내 웨이퍼가 놓여 있는 동안의 insitu 파티클 모니터링(ISPM)을 다루고 있다. 이러한 표준들이 식각공정 모니터링과 직접 관련은 없다고 하더라도, 공정 챔버 내에서 이루어지는 상태를 모니터링한다는 측면에서 식각공정가스의 챔버 내 상태를 모니터링하는 표준의 참조가 된다.

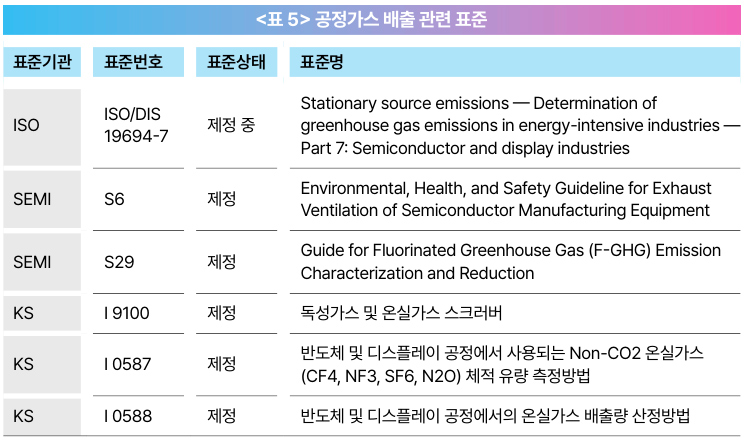

공정가스 배출 관련 표준

ISO 19694는 TC 146/SC 1 에서 제정 중인 표준 시리즈로, 각 산업 분야에서 배출하는 온실가스 배출량 측정, 테스트 및 정량화 방법, 산업 현장에서 시간에 따른 생산 공정의 온실가스 배출 성능 수준 평가, 양질의 정확한 정보 수립과 제공을 목적으로 하고 있으며, 이 중 ISO/DIS 19694-7은 현재 제정 중이며, 반도체와 디스플레이 산업을 다루고 있다.

SEMI S29는 제조장비로부터 CF4, C2F6, C3F8, c-C4F8, CHF3, SF6, NF3의 주요 F-함유 온실 가스의 배출 특성과 저감과 관련한 가이드 표준으로 저GWP 대체가스의 가이드로 개량 활용이 가능하다.

국내의 KS에서도 식각가스 및 분해장치에 대한 KS표준을 제정하고 있다. KS I 9100는 반도체·디스 플레이 제조공정에 사용되는 독성가스 및 온실가스를 처리하는 스크러버에 관한 표준으로, 최대 용량 3000L/min 이하의 연소식, 열원식, 플라즈마식, 수처리식, 복합 형식의 스크러버에 대한 표준이다. 반도체 식각공정에 사용 중인 HCl, BCl3, NH3, CF4, NF3, SF6 등도 대상 가스로, 이들 가스의 저감효율에 대한 품질 및 시험방법을 다루고 있으며, 특히, QMS와 FT-IR를 이용하여 유량과 스크러버의 저감 효율의 측정을 다루고 있다. KS I 0587와 KS I 0588는 반도체·디스플레이 산업의 식각 및 CVD 장치 세정에 사용되는 온실가스의 체적유량 및 배출량 산정 관련한 표준이다.

식각용 저GWP 공정가스 대체 개발 및 가스 배출 감축 관련 표준 제안

반도체 소자의 미세화와 더불어 고단차비 구조 식각 등의 확산과 신규 반도체 공장의 건설로로 온실효과와 관련한 공정가스의 사용량 증가는 피할 수 없는 일이다. 온실가스의 감축을 위한 방법으로 고GWP 공정 가스의 저GWP 가스로의 대체, 식각공정 모니터링에 기반한 공정 최적화를 통한 공정가스 사용량 저감, 배출되는 공정가스 및 부산물의 고효율 분해 스크러버 개발 등과 관련한 기술개발의 필요성에 대해서는 이미 공감대가 형성된 상황이다. 이에 반도체 제조 강국인 국내에서 기술개발과 더불어 국제표준 제안이 충분히 가능하다고 예상되는 3가지 항목을 선도적으로 제안한다.

1) 고분해능 분광기(FT-IR)를 이용한 온실가스의 GWP 측정 방법

반도체 식각공정에서는 탄소 배출량이 많고, 공정 종류와 사용 가스 종류의 다양하며 신규 대체 공정가스의 도입 요구가 높아지고 있으나, 이들 공정가스와 부산물의 GWP 값을 측정하고 인증할 수 있는 체계가 미흡하고, 측정 정밀도 및 신속성을 위한 기술 개발이 필요해지고 있다.

GWP 측정에 필요한 복사강제력은 지구대기의 평균 태양복사와 적외선 영역의 흡수단면적의 곱으로 이루어지는데, 흡수단면적의 정밀측정을 위해서는 고정밀 분광기(FT-IR 등)를 이용한 파장에 따른 흡수도 및 흡수 거리의 정밀측정이 필요하다.

미국의 NIST는 Prediction of Global Warming Potential 프로젝트를 수행하고 있으며, 미국 EPA과 협력하여 1,200여 개 화합물에 대한 GWP 값을 개발했으며, 양자화학 계산 또는 인공신경망 소프트웨어를 활용하여 복사강제력 등을 계산하고 있다. 국내의 한국표준과학연구원(KRISS)에서는 분자분광학 및질량분석기 등을 활용하여 GWP 측정에 필요한 복사강제력 최상위 측정소급성 및 대기 중 수명 정밀측정 기술을 개발하고 있으며, 한국화학융합시험연구원(KTR)에서는 복사강제력 및 대기 중 수명 측정 시스템 특허 등록 등 GWP 측정을 위한 기반 연구를 수행하고 있다.

반도체 산업과 관련한 신규 대체가스의 흡수도, 흡수거리, 대기 중 수명 등의 GWP를 결정하는 요소들에 대한 샘플 준비, 정밀 측정 절차 및 이들과 관련한 시스템의 인증과 교정, 품질 관리 등과 관련한 표준 제정이 필요한 상황이다.

GWP 정밀측정과 관련하여 다수의 국가에서 연구를 수행하고 있으며, 국내에서도 관련 복수의 연구기관 에서 관련 연구를 수행하고 있는 바, 국내 및 국제협력을 통한 국제표준 제안에서는 효과적이라고 예상된다.

다만, 해외의 고분해능 분광기(FT-IR) 관련한 기술 수준이 높으므로, 국내의 분광기 관련 부품과 장비 개발과 사용에 대한 고려할 필요가 있다.

2) 플라즈마 이용 공정(식각)장비에서의 공정 관련 에너지 효율 측정 및 가스 모니터링 방법

플라즈마를 이용하는 반도체 식각, 증착, 챔버 세정공정에서 불소계 가스를 사용하는 공정이 확대되고 있다.

공정가스는 공정 이상, 웨이퍼 오염 등을 유발하는 요인이며, 배출 후에는 온실가스로서 작용한다. 공정 장비에서의 가스 상태를 비롯한 공정 변수의 모니터링과 이에 따른 피드백은 제조생산 수율을 높이고, 공정가스 배출을 저감시킬 수 있다. 즉, 공정 장비를 에너지 측면에서 효율적으로 운영하기 위한 모니터링 기술은 에너지 저감 및 온실가스 배출량 산출, 온실가스 감축 측면에서 기술개발 및 표준 제정의 필요성 높아지고 있다. 특히 공정장비 내에서의 플라즈마 측정 및 모니터링, 공정장비의 에너지 소모와 모니터링과 관련한 센서, 모니터링 장비와 분석, 실시간 모니터링 기술과 국제표준이다.

미국, 독일, 영국 일본의 연구기관 및 기업들이 공정 챔버의 상태를 모니터링을 위한 센서, 모니터링용 하드웨어 및 소프트웨어 분야에서 앞서고 있다. 국내에서도 최근에 공정의 실시간 모니터링에 다수의 국가과제로 관련 기술 개발을 지원하고 있다. 공정 모니터링을 위한 측정분야 장비 산업 및 타 장비와의 연결성과 관련한 IIoT 산업은 기술 가치가 높고 파급력이 큰 고부가가치 품목으로 제4차 산업혁명 시대의 신산업으로 육성 필요한 분야이다. 국내의 관련 기술이 비록 초기 단계이기는 하나, 관련 기술 개발과 국제표준을 이용할 반도체 소자 생산업체가 국내에 있다는 장점이 있으므로, 관련 기술 및 시장 점유율이 높은 국가와의 국제협력에 의한 표준개발도 고려해 볼 만하다.

3) 반도체 공정(식각)장비의 스크러버에서의 배출가스 배출종, 배출량, 분해 효율 측정 방법

반도체 식각, 증착, 챔버 세정공정에서는 장비 대형화에 따라서 공정가스 사용량이 증대되고 있는데 특히 식각공정에서는 온실가스를 다수, 다량 이용하고 있다. 스크러버는 다량으로 배출되는 공정가스의 부산물을 분해하는 장치로 온실가스의 배출을 저감시키는 역할을 수행한다. 스크러버를 통해 최종적으로 분해된 가스의 종류, 이들의 배출량, 분해 효율 등을 측정하는 방법이 국제표준의 소재가 될 수 있다.

스크러버의 종류가 연소식, 플라즈마식 등 다양한 방법이 있으므로, 스크러버 종류에 따른 분해 기술에 따른 각각의 국제표준, 동일한 스크러버라 하더라도 배출종, 배출량, 분해효율 등의 측정 방법이 다르므로 각각의 국제표준 등으로 광범위한 또는 개별적인 다수의 국제표준의 제정이 가능한 분야이다.

공정부산물을 처리하는 스크러버 장치 분야에서의 국내 기술력도 해외 기관 및 기업과의 경쟁력이 있으나, 측정 방법과 관련한 하드웨어와 소프트웨어 분야에서의 기술력은 높지 않으므로 관련 분야의 국산화가 필요한 분야이다.

반도체 식각공정의 기술개발과 탄소중립 연계 표준화 필요

반도체 제조공정에서 온실가스 배출량 감축을 통한 탄소중립을 이루는 방법 중의 하나는 GWP가 높은 가스를 다량 사용하는 식각, 증착, 챔버 세정 등의 분야에서 기술개발의 필요성은 글로벌하게 공감대를 이루고 있다. 즉, 기존 고GWP 공정가스를 저GWP 가스로의 대체, 공정 효율 향상을 통한 공정가스 사용량 감축, 배출되는 공정 부산물 가스의 고효율적 분해, 대기로 배출되는 최종 대기 방지시설 등이다.

식각공정과 관련한 소부장 제품의 국내 경쟁력을 높이고, 공정과 측정 분야에서의 미국과 일본 등의 해외 기업에 대한 기술 의존성을 낮추기 위해서는 저GWP 가스 소재, 모니터링 센서 부품, 스크러버 등의 장비, 각 시스템 간의 연결과 제어 소프트웨어 등과 관련한 국내 기술의 향상은 반드시 해결해야 하는 핵심과제 들이다.

이와 관련한 기술들과 관련해 시장 점유율을 높이고, 국제 및 국내기관에의 탄소중립 관련한 인증과 보고 등을 위해서는 GWP 측정, 에너지 효율 측정, 온실가스 배출량 측정, 공정 모니터링과 제어 방법 등에서 국제표준화 개발이 매우 중요할 것이다.

ISO의 경우에는 반도체 공정 또는 식각공정 전용의 탄소중립과 관련한 국제표준을 제정하지는 않았으나, 온실가스와 관련한 다수의 국제표준을 제정 및 개발 중이다. IEC는 ISO와의 협력으로 온실가스와 관련한 국제표준에 관심을 나타내기도 한다. 또한, 반도체 분야와 관련성이 높은 사실상표준기구인 SEMI와 국내의 KS에서도 온실가스와 관련한 다수의 표준을 제정하고 있다.

반도체 분야의 온실가스 감축과 측정 분야와 관련하여 국내 기술개발 수준은 초기 단계지만 정부의 적극 적인 지원, 반도체 소자 기업의 협력과 지원, 국내 기업과 연구기관들의 자체 노력으로 우리나라의 식각 공정 분야에서의 탄소중립 관련한 소부장, 공정, 분석 등에 관련된 국내 기술력 및 기술 인력들의 수준과 업적들은 점점 높아지고 있다고 할 수 있다.

식각공정 분야에서의 온실가스 감축과 더불어 기술 발전을 통하여 반도체 소자 분야의 경쟁자와의 격차를 벌리기 위해서는 개별 기업의 노력에 더해 정부-대기업-중견기업-중소기업-대학-연구기관 등이 적극적 으로 참여해 기초, 응용 및 실증을 위한 협업을 진행해야 한다. 특히, 다수 기관과의 긴밀한 소통과 협력체계 구축을 위해서는 각 기관의 탁월한 기술개발 지원과 더불어 공통의 언어인 국제표준 제정이 함께 진행 되어야 한다. 국제표준의 제정과 활용은 반도체 공정 분야에서의 산업 경쟁력을 한층 더 높이는 데 크게 역할을 할 수 있다.

<참고문헌>

한국과학기술평가원, 2020년 기술 수준 평가, 2020

한국반도체산업협회, 반도체 산업의 온실가스 배출현황 및 감축방안, 2019

IPCC, Second Assessment Report

온실가스종합정보센터, 2022 국가온실가스 인벤토리 보고서, 2023