3D 프린팅 기술 개요

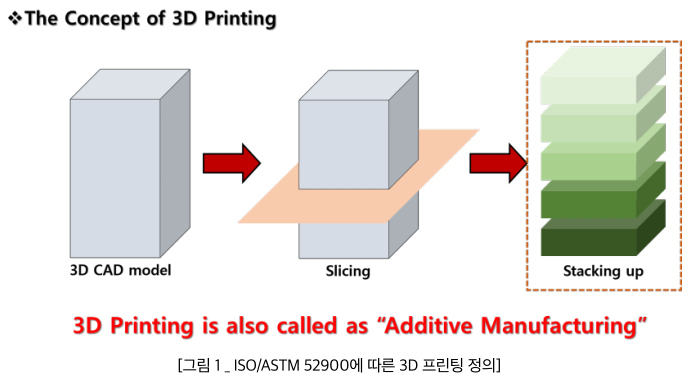

ISO/ASTM 52900에 따르면, 3D 프린팅은 ‘디지털 데이터로부터 재료를 층별로 추가하여 3차원 물체를 제작하는 공정’으로 정의된다. 기존의 절삭 가공방식(밀링, 절단)과 구별되며 적층제조라고도 불린다.

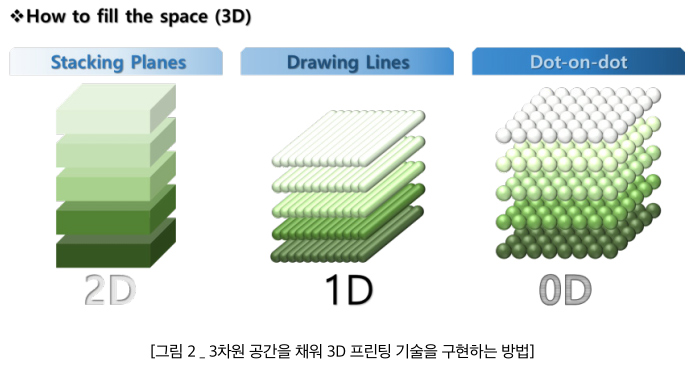

3D 프린팅은 공간을 채워 어떤 형상을 제조하는 것으로, 공간을 채우는 방법은 아래와 같이 3가지 방법이 있으며, 모든 3D 프린팅 기술은 아래의 원리 중 하나를 통해 구현된다.

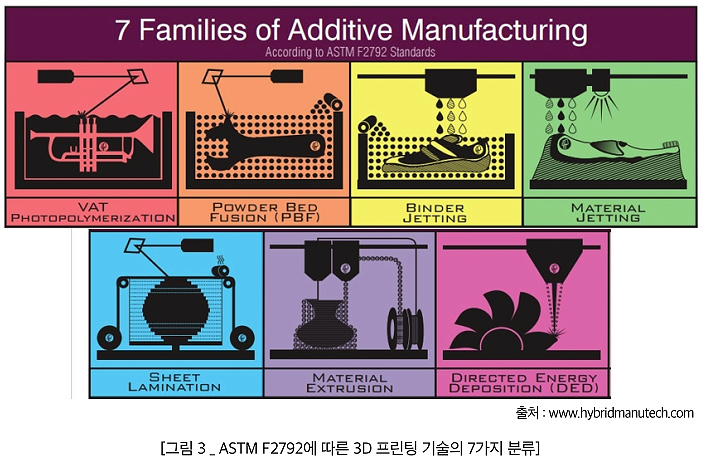

먼저 적층방법에 따른 3D 프린팅 기술은 7개로 분류할 수 있다.

Vat Photopolymerization

액체 상태의 광경화성 수지를 사용하는 3D 프린팅 기술로 빛, 주로 레이저나 DLP(Digital Light Processing) 프로젝터를 사용해 수지의 특정 부분을 경화시킴으로써 층을 형성한다. 대표적으로 SLA(Stereo Lithography Apparatus)와 DLP가 있으며, 높은 정밀도와 매끄러운 표면 품질이 특징이다.

Power Bed Fusion(PBF)

금속 또는 플라스틱 분말을 사용하는 3D 프린팅 기술로 고에너지 레이저나 전자빔을 사용해 분말 베드 위의 선택된 영역을 융합하여 층을 형성한다. 대표적으로 SLS(Selective Laser Sintering, 플라스틱), SLM(Selective Laser Melting, 금속), EBM(Electron Beam Melting, 금속) 등이 있으며, 고강도·고정밀의 부품을 제작하는 데 적합하다.

Binder Jetting(BJ)

분말 재료에 결합제를 분사, 층을 형성 및 적층하는 기술이다. 분말 재료는 금속, 세라믹 또는 모래 등 분말 형태로 제조가 가능한 모든 소재며, 결합제가 분사된 후에는 후처리(가열, 건조 등) 과정을 통해 추가적인 강도 향상이나 기능성, 빠른 제작 속도를 보인다.

Material Jetting(MJ)

잉크젯 프린터 헤드에서 액체 상태의 재료를 분사하고 UV 노광을 통해 즉시 층을 형성하는 3D 프린팅 기술이다. 대표적으로 폴리젯(PolyJet)이 있으며, 다양한 재료와 색상을 동시에 사용할 수 있고, 정밀도가 매우 높을 뿐 아니라 여러 소재의 조합이 가능해 복잡한 부품 제작에 적합하다.

Sheet Lamination(SL)

얇은 시트 형태의 재료를 적층하고, 이를 절단 및 결합(바인더, 열경화수지 등)해 층을 형성하는 기술이다. 재료를 시트 형태로 제작해야 하며 종이, 플라스틱, 금속 시트 등이 사용된다. LOM(Laminated Object Manufacturing)으로도 잘 알려져 있으며, 비용이 저렴하고 대형 부품 제작에 적합하나 정밀도는 다른 기술에 비해 다소 낮다.

Materials Extrusion(ME)

고체 필라멘트나 펠릿 혹은 슬러리 형태의 소재를 노즐을 통해 압출해 층을 형성하는 3D 프린팅 기술이다. 가장 대중적으로 알려진 형태는 FDM(Fused Deposition Modeling)으로 비용이 저렴하고 다양한 필라멘트를 사용할 수 있어 개인용 및 프로 토타입 제작에 널리 사용된다.

Directed Energy Deposition(DED)

금속 분말이나 와이어 형태로 소재를 공급하며, 고에너지 레이저, 전자빔, 또는 플라즈마 아크를 통해 이를 용융·적층하여 3D 구조물을 형성하는 기술이다. 대형 금속부품의 제작 및 수리에 적합하며, 높은 강도와 대형구조물의 제작이 가능하다.

사용재료로 분류할 때 플라스틱 3D 프린팅은 PLA, ABS, PU, PEEK 등 열가소성 플라스틱을 사용하는 방식으로 대중적으로 가장 널리 알려져 있다.

금속 3D 프린팅 기술은 티타늄합금, 알루미늄합금, 스테인리스강 등 금속 분말·와이어를 사용하는 방식으로 산업계 수요가 가장 높고, 세라믹 3D 프린팅 기술은 세라믹 소재(금속산화물·금속질화물·금속탄화물 등)를 사용해 내열성과 내화학성을 가진 제품의 제작이 가능하다.

마지막으로 생체적합성 소재를 사용해 의료용 임플란트, 조직, 장기 등을 제작하는 특수목적을 위해 고안된 바이오 3D 프린팅 기술이 있다.

용도별로는 3가지로 분류할 수 있다. 프로토타이핑은 기존의 Rapid Prototyping 개념을 구현하기 위한 기술로의 3D 프린팅을 도입해 시제품 제작, 목업 생산, 조립성 검토 및 디자인 검증 등을 목적으로 한다.

산업생산용 3D 프린팅은 기존 부품 생산공정의 대체, DfAM(Design for Additive Manufacturing)을 통한 신제품 생산 등 최종 부품 및 제품의 상업적 대량 생산을 위한 용도로 사용된다.

의료용 3D 프린팅은 Mass Customization 개념을 구현한 맞춤형 의료 기기와 임플란트 및 인공 장기 제작을 목적으로 하는 기술이다.

3D 프린팅 기술개발 동향 및 산업으로의 적용 현황

소재 개발 측면에서 플라스틱은 저렴하고 가공이 쉬워 프로토타입 제작에 주로 사용된다. PLA, ABS와 같은 범용플라스틱에서 TPU, PEEK, PMMA, PEKK, Ultem 등 고기능성 엔지니어링 재료로의 기술개발이 이루어지고 있다.

금속은 알루미늄, 스테인리스강 등 구조 및 형상 구현 목적의 소재에서 마레이징강, 구리합금, 티타늄 합금 등 기능성 소재로의 확장이 이루어지고 있다.

세라믹은 특성상 고온과 화학적 안정성이 요구되는 산업에서의 수요에 따라 소재가 개발되고 있으나, 디바인딩 소결의 필요 성으로 인해 3D 프린팅 공정 안정성이 있는 소재로의 개발이 진행되고 있다.

복합소재 및 이종소재 관련해서는 재료를 혼합해 단일 소재의 한계를 극복한 복합소재가 개발되고 있으며, 3D 프린팅 공정 내 2가지 이상의 소재를 적층하는 이종소재 기술도 개발 중이다. 복합소재로 탄소섬유 강화 폴리머와 이종소재로 FGM(Funtionally Graded Material)으로의 세라믹-금속 복합체가 있다.

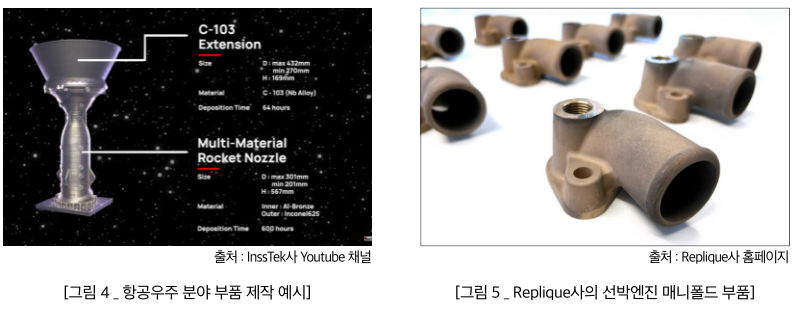

한편 부품·제품 개발 측면에서는 항공우주 및 조선, 의료 분야로 구분할 수 있다. 최근 국내 기업(InssTek)사 DED 방식의 3D 프린터를 활용하여 KARI 3톤급 로켓 노즐 제작에 적용됐고, MAN Truck&Bus와 Replique사는 3D 프린팅을 통해 도면이나 주조금형이 없는 선박 예비 부품(선박 엔진용 청동 매니폴드) 제작에 성공했다. 의료 분야에서는 코로나19 기간, 3D 프린팅 기술을 적용해 비접촉식 문고리·페이스 쉴드·호흡기 부품·비강 면봉 등을 제작해 공급망 문제를 해결한 사례가 다수 존재한다.

3D 프린팅 기술 관련 표준화 동향

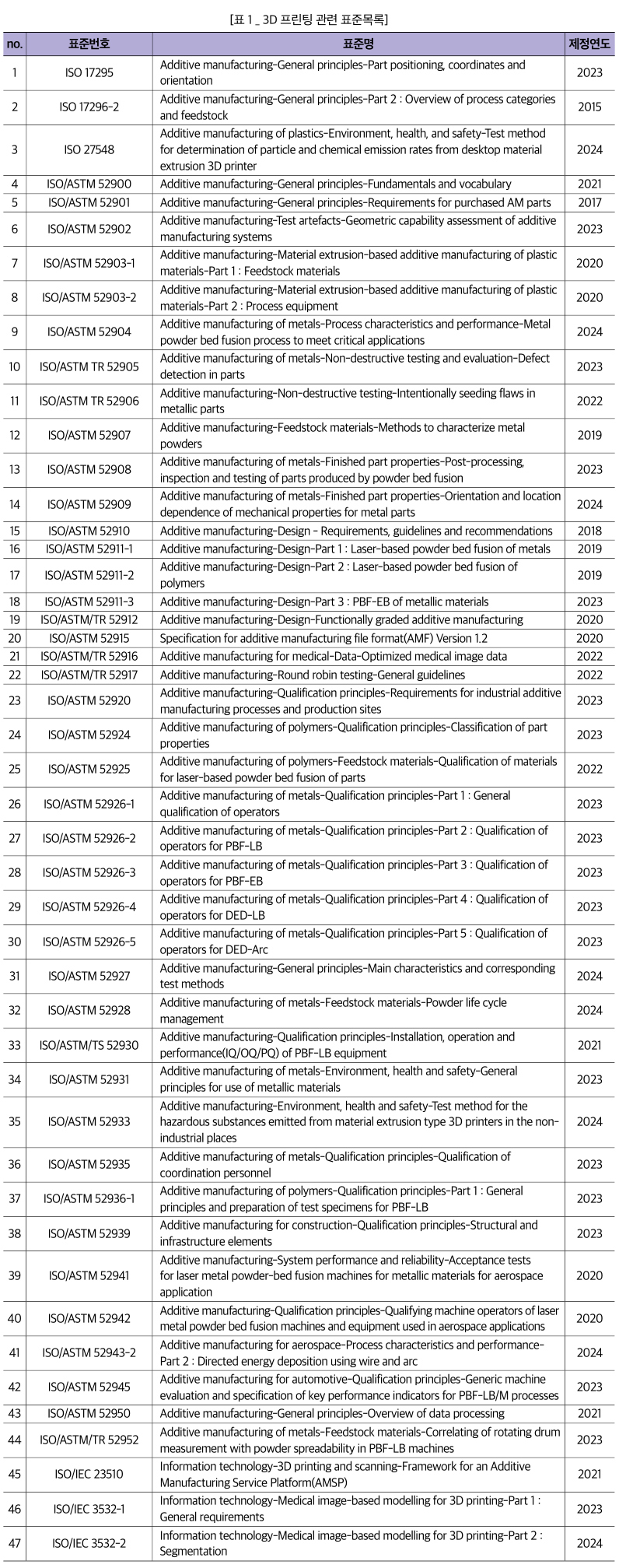

3D 프린팅 기술 관련해서 여러 국제표준화기구에서 노력하고 있다. 먼저 독일에서 담당하는 기술위원회 ISO/TC 261(적층제 조)에서는 3D 프린팅 용어와 정의, 공정, 검사방법, 품질평가항목 등 관련 기술항목 전반 표준을 다루고 있다.

정보기술에 대한 표준을 담당하는 ISO/IEC/JTC 1은 WG 12에서 3D 프린팅과 스캐닝 관련 공동표준을 제정 중이다.

적층제조 기술위원회 ASTM F42는 ISO/TC 261과 마찬가지로 3D 프린팅 전반에 대한 표준을 개발 중이며, 현재 550명 이상의 전문가들과 우리나라를 비롯해 26개국이 참여하고 있다.

이처럼 국제표준화기구 간의 노력과 협력체계 구축이 중요한 상황에서 표준 중복 및 글로벌 일관성을 유지하기 위해 ISO, ASTM, IEC는 3D 프린팅 관련 공동 국제표준을 함께 개발하고 있다. ISO/TC 261과 ASTM F42뿐만 아니라 3D 프린팅을 위한 규격파일 및 의료 관련 디자인 분야에서 ISO/IEC/JTC 1/WG 12도 공동으로 표준을 제정했다.

국제표준화 주요 이슈 및 전망

47건의 위 표준 중, 용어의 정의 및 소재, 파트의 구매 등 원칙 관련 6건, 설계와 3D 파일 형식 관련 11건, 금속 3D 프린팅 관련 21건, 플라스틱 3D 프린팅 관련 5건, 시험평가 관련 4건으로 확인되며 특히 금속 3D 프린팅 관련 표준제정을 주목할 수 있다.

해당 아이템의 높은 비중은 3D 프린팅 기술 중 금속부품 관련 산업적용이 상대적으로 빠르게 진행되고 있고, 신뢰성 및 소재 검증에 대한 수요가 높음을 반영한 것이다. 3D 프린팅 제품별 표준 측면에서 보면 무역 비중이 높은 우리나라실정상 3D 프린 팅으로 만든 제품의 수출과 세계 시장 확대를 위해서는 관련 표준을 통한 신뢰성 검증이 필요한 상황이다.

아울러 3D 프린팅 소재·공정·핵심 부품 관련 표준은 현재 제정 중 혹은 제정 준비단계에 있는 다수가 존재한다. 이에 의료 분야 제품 안정성과 생체적합성 관련 표준부터 3D 프린팅용 지속가능한 소재, 재활용 소재 등 소재 재사용과 관련된 표준, 3D 프린팅 플랫폼 간 호환성을 확보할 수 있는 표준 및 AI 등 첨단 IT 기술 적용을 통한 3D 프린팅용 설계 관련 표준의 수요도 증가할 것으로 보인다.

자율제조의 핵심으로의 3D 프린팅 기술

자율제조는 공정자동화를 넘어 AI 기반 로봇, 빅데이터 등 첨단 기술을 활용해 인간 개입을 최소화하는 환경에서 제품을 생산 하는 것을 말한다. 생산 인구 감소, 자율제조를 위해서는 유연제조공정 기술의 도입이 선행돼야 하는데, 가장 적합한 제조 기술로 3D 프린팅이 각광받고 있다. 이에 3D 프린팅 소재·공정·장비·부품 기술의 고도화와 더불어 핵심 기술들의 상호호환 및적용이 가능한 형태로의 구성이 필요하며, 표준화 활동을 통해 유연생산공정을 구현할 수 있는 글로벌 3D 프린팅 기술을 확보해야 한다. 이를 토대로 자율제조로의 제조혁신이 가능할 것이다.

3D 기술 확대를 위한 제언

자율제조를 위한 첨단 제조공정 툴로 3D 프린팅 기술이 각광받고 있지만, 관련 밸류체인 내의 표준화된 소재·공정·부품·평가에 대한 가이드라인이 부족해 3D 프린팅 기술의 산업적용 확대가 저해되고 있다. 이에 다음과 같은 표준개발 및 제정 활동으로 3D 프린팅 산업을 진흥하고, 국내외 관련 산업을 육성할 수 있을 것이다.

먼저, 현재 제조사별 상이한 소재·공정 기준에 대해 공통으로 사용 가능한 표준 오픈플랫폼의 구축이 필요하다. 또한, 조선·항 공·국방·우주 분야 각각이 가지고 있는 기존 표준이 존재하므로 관련 인증기관과 연계해 3D 프린팅으로 제작한 부품에 대한 표준발굴이 요구되며, 첨단반도체·배터리·차세대 모빌리티·우주항공·국방 관련 3D 프린팅 기술 표준을 선점하고 국내 연구 개발 가이드를 제시해야 한다. 국내의 경우, 기업의 기술유출 및 특허침해의 우려로 산업계의 참여가 다소 적은 상황에서 비영 리기관인 대학과 연구소 주도하에 산학연관 협의체 구성을 통한 아이템 발굴체계를 구축할 수 있어야 한다. 아울러 3D 프린팅 기술 후발 주자로 나아가기 위한 기술 고도화와 관련 산업의 글로벌 경쟁력 강화를 위해 표준에 대한 관심이 반드시 필요하다.