항공용 복합재료 기술개발 동향 및 필요성

항공기 구조물은 가볍고 강도가 높은 재료를 사용해 더 높은 추진력으로 더 멀리 비행할 수 있어야 한다. 이러한 목적으로 경량 알루미늄 합금이 항공기 구조로 많이 사용되고 있다. 그러나 최근에는 기존에 사용하는 알루미늄이나 티타늄보다 비강도가 더 높으면서, 동시에 부식에 강하고 피로에 대한 내구성이 좋은 탄소섬유 복합재료가 개발되어 사용되는 추세다. 탄소섬유 복합재료는 고성능의 탄소섬유를 에폭시수지 등에 함침시켜 사용하는데, 비강도와 탄성율이 높고, 내피로성1)이 우수한 장점이 있다.

고성능 복합재료는 초기에는 2차 구조물에 사용됐고, 가격이 높아 주로 전투기 등에 많이 사용됐으나, 에어버스사의 A310 민항기 1차 구조물인 수직안정판에 사용을 시작한 이후 보잉사의 B777에 본격적으로 사용되었다. 현재 B787의 경우 전체 재료의 50%(중량기준)를 탄소섬유 복합재료로 사용하고 있으며, 에어버스 A350 XWB는 보잉 787보다 3% 더 많은 53%의 복합재료를 사용해 약 25%가량 연료비를 줄였다. 앞으로도 항공기 경량화를 위해 복합재료의 사용은 증가할 것으로 예상된다.

현재 정부는 2025년도 우주항공청 예산을 2024년도 대비 27% 증액된 총 9,649억 원 규모로 편성했으며, ‘우주항공 5대 강국 실현 및 국가 주력산업화’라는 목표 달성을 위해 우주수송, 인공위성, 우주과학탐사, 항공혁신 부문에서 우주항공경제를 견인하고 있다. 항공기 구조물과 미사일 같은 국방산업에 사용하는 고성능 복합재료가 최고의 기술력이 요구되는 핵심 전략 분야로서 경쟁력을 확보해야 하는 이유 중 하나다. 고성능 탄소섬유는 그동안 미·일 등 일부 국가만 생산해 왔고 세계 제1위 일본 업체가 국내 현지 생산해 국내 공급과 해외 수출을 겸하고 있는 현실이다. 그러나 근래 정부와 기업의 적극적인 투자로 초고강도 탄소섬유 개발에 성공했으므로, 그동안 수입에 의존했던 우주항공 분야에 국산 복합재료를 사용하고자 국제적으로 표준화된 규격서의 개발이 요구되고 있다.

1) 내피로성 : 경화, 균열, 변형에 충분히 견딜 수 있는 성질

주요 표준 트렌드

항공기 부품 관련 표준 현황

항공기 구조물에 사용하는 모든 재료는 항공법상 감항기준(Airworthiness Standards)에 적합한 방법으로, 안전성이 증명되어야 한다. 항공우주 부품을 설계할 때 국내 항공법은 물론, 미국을 비롯한 우주항공 선진국의 감항기준에서 민항기와 군용기에 사용하는 소재는 시험을 통해 통계적으로 산출된 재료설계값을 사용할 것을 요구하고 있으며, 이러한 통계조건을 만족하는 설계허용값을 얻으려면 많은 시험이 필요하다.

민간의 안전성을 중요시하는 항공기와 부품은 미국 연방항공청(FAA)이나 교통부(DOT)의 감항당국에서 인증받아야 한다. 제작 및 개발 시 준수해야 하는 관련 규정은 미국연방항공법(FARs)에 명시되어 있고 국내에서는 ‘항공안전법’이나 ‘군용항공기 비행안전성 인증에 관한 법률’을 따라야 한다. 최근 개정된 ‘항공기 등의 기술기준 관리절차 규정’(제6차 개정 : 국토교통부 고시 제2021-1081호)의 제3조 2항에 따르면 기본적으로 미국 FAA의 기술기준 등과 동등성을 유지하도록 하며, 유럽항공안전 당국(EASA)의 기술기준 등을 참고해 적용·보완해야 한다. 따라서 국내 항공 관련 기술기준은 국제적인 기술기준과 동등해야 한다는 것을 알 수 있다.

항공기에 사용하는 모든 재료는 미국자동차기술자협회(SAE)가 발행하는 ‘우주항공용재료시방서(AMS)’가 있어야 한다.

SAE의 AMS 그룹은 AMS, Aerospace Recommended Practice(ARP), Aerospace Information Reports(AIR), Aerospace Standards(AS)의 표준규격을 담당하고 있다.

복합재료 관련 표준 동향

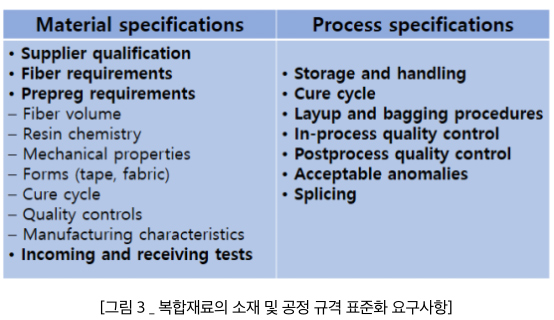

복합재료는 고성능 섬유(Reinforced Fiber)를 수지(Matrix)에 함침시켜서 부품을 만들 때 경화시키며 최종 특성이 결정되는 재료로, 공정에 민감하므로 엄격한 공정 관리가 필요하다. 또한 파이버 방향과 수직인 방향의 특성이 다르므로 부품의 설계 요구조건에 따라 적절히 제작할 수 있어 효율성을 높일 수 있다. 이에 섬유 및 수지, 프리프레그, 경화 후 특성 등 공정에 따른 변화를 모두 표준화해야 한다.

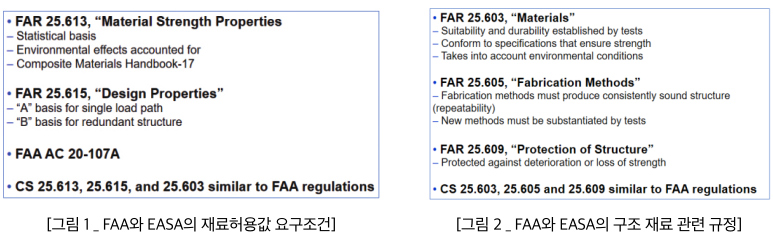

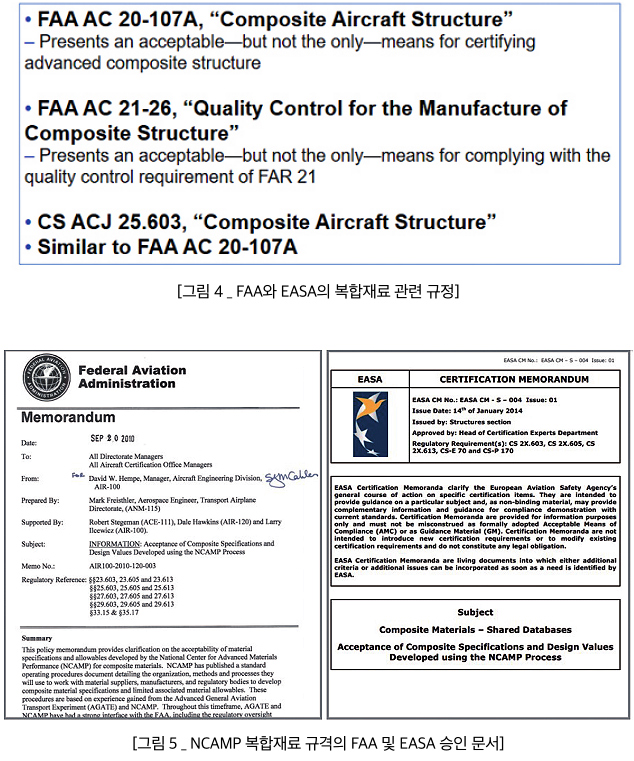

FAA와 EASA의 복합재료에 해당하는 규정은 <그림4>에 나와 있다. 항공기 구조를 설계할 때는 <그림1>과 같이 FAR 25.615에 따라, 주구조물의 경우 A-값을, 그리고 2차 구조물의 경우 B-값으로 통계적인 설곗값을 산출해 사용해야 한다.

감항당국에 이미 승인받은 복합재료라고 해도, 다른 항공기에 사용하려면 다시 여러 시험을 거쳐야 하는 기존의 문제를 해결 하고자 복합재료의 원소재 제작, 함침·경화공정, 물성·화학·강도시험의 전 과정을 표준화하기 위해 FAA에서는 표준화한 복합 재료 특성 데이터베이스를 사용하고 있다(FAA Memorandum AIR100-2010-120-003). 표준화한 복합재료 특성 데이터베이스는 이미 항공기에서 사용하도록 승인된 재료를 다른 항공기에 사용할 시 감항당국의 인증절차 과정을 다시 수행할 필요 없이, 복합재료의 동등성 절차만 거치면 사용할 수 있도록 했다. 본 방법은 EASA에서 <그림5>와 같이 승인한 방법으로, 시험의 수를 줄이면서 통계적 기준을 만족할 수 있는 NCAMP(National Center for Advanced Materials Performance) 방법이다 (EASA CM-S-004).

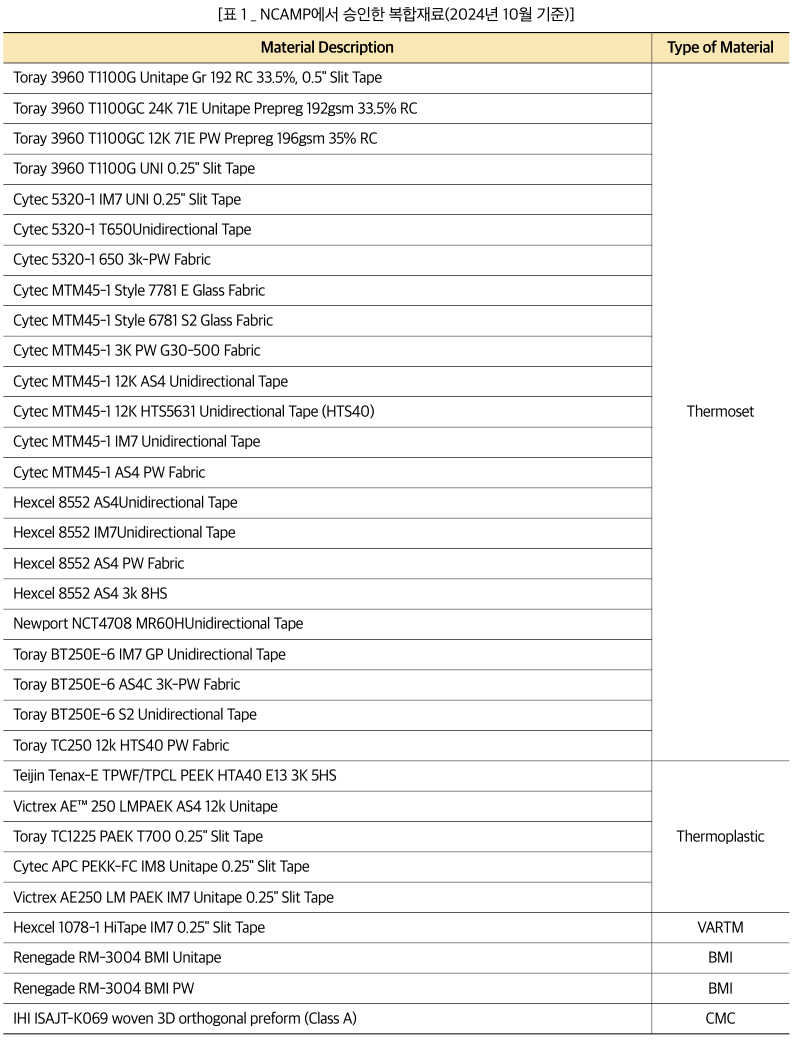

<표1>은 NCAMP에서 승인한 복합재료의 목록으로, 본 목록에 있는 재료를 항공기에 사용하기 위해서는 항공기 제작사의 동등성 증명이 필요하다.

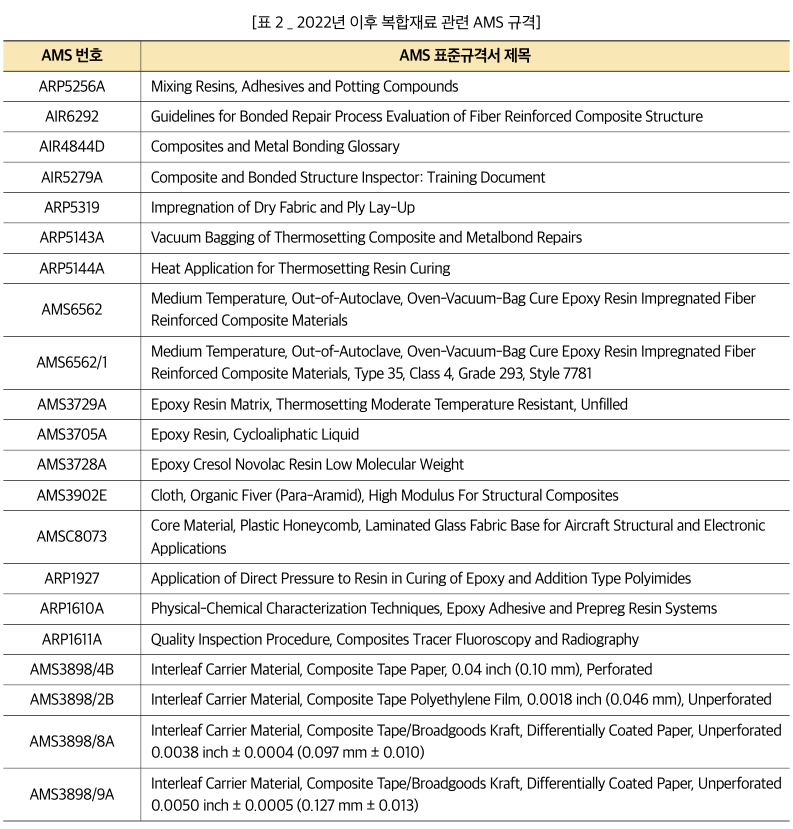

항공우주 복합재료와 관련이 깊은 SAE AMS 위원회는 AMS P17(고분자수지복합재위원회)로서 Composite Materials Handbook-17(CMH-17), ASTM Committee D30 on Composite Materials, the National Center for Advanced Materials Performance(NCAMP), the Performance Review Institute(PRI), 및 감항당국과 긴밀히 협력해 현재 217건의 복합재료 표준 규격을 제정하였다. 2022년 이후 발표된 복합재료와 관련된 AMS 규격은 <표2>와 같다. 본 규격은 동등성 평가를 거쳐서 데이터를 공유하며 사용할 수 있으며, 만약 새로운 설곗값이 산출된다면 규격번호에 /(slash)를 추가하여 규격서를 승인한다.

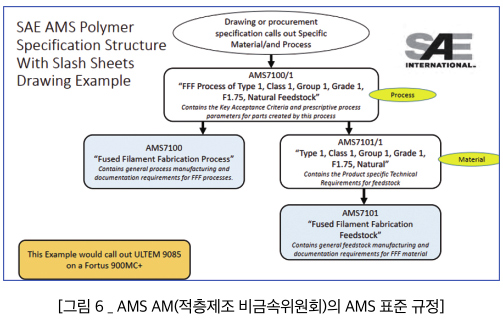

최근 3D 프린팅, 또는 적층제조와 관련된 새로운 복합재료의 규격 표준화가 요구되며 AMS AM(적층제조 비금속위원회)가 활발히 활동하고 있다. 관련된 표준규격은 <그림6>과 같다.

본 규격은 NCAMP에서 수행한 비금속 적층제조의 표준화 연구의 결과로, 최초의 우주용 적층제조 ULTEM 9085의 인증평가의 경험으로 AMS 규격(AMS7015, AMS7028, AMS7031 등)과 미국재료시험협회(ASTM) 규격(F2924, F3302, 3049 등)의 공정 및 재료규격을 표준화했다.

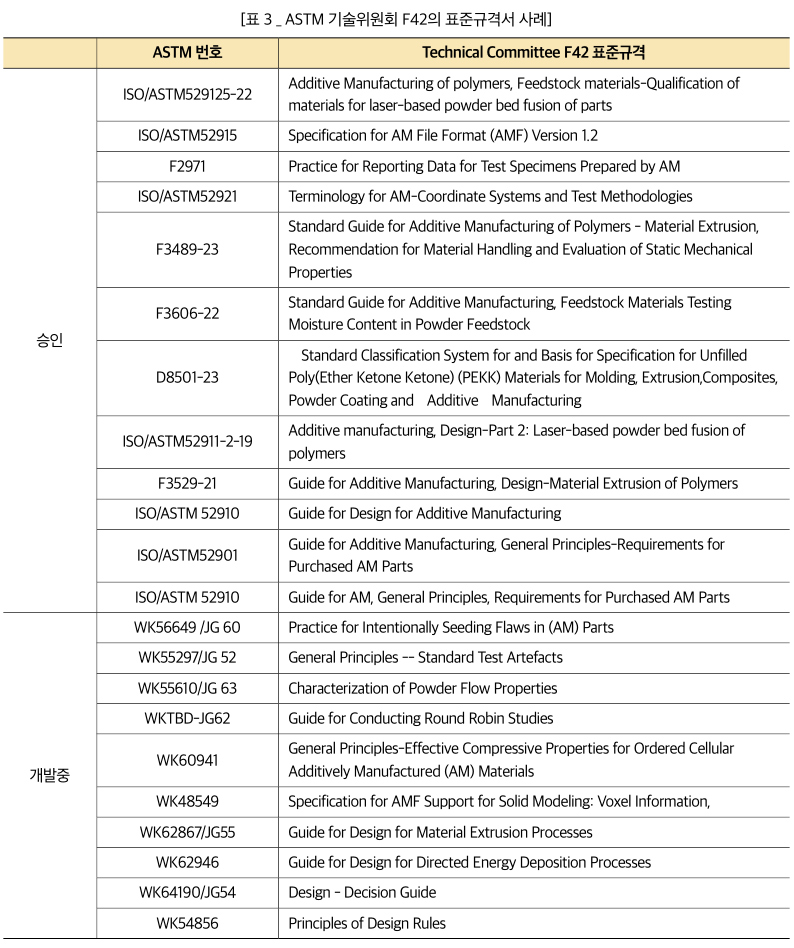

ASTM은 기술위원회 D30에서 복합재료를 담당하며, 현재 87건의 표준규격을 승인하였고 기술위원회 D20은 플라스틱과 관련하여 480건이 넘는 표준규격을 보유하고 있다. 적층제조 기술의 기술위원회 F42는 23건의 표준규격을 승인, 20여 건이 개발 중에 있다.

현재 CMH-17 중심으로 복합재료 표준화 규격을 개발 중이며, 2018년부터 비금속 조정그룹 회의를 시작해, NASA, Air Force, Navy, SAE-AMS, Aerospace Industries Association, Boeing 항공사 등이 참여해 표준을 개발하고 있다.

국내 항공산업 경쟁력 강화를 위한 국산 복합재료 표준화 필요

현재 국내에서는 T-50 고등훈련기, KUH-1 수리온 한국형 헬기, FA-50 다목적 전투기, 복합재 소형항공기인 KC-100 나라온, 그리고 최근 시제기가 나온 상륙공격헬기 MAH(Marine Attack Helicopter) 등 각종 항공기를 생산하고 있으나, 항공기 부품 제작에 사용하는 고성능 복합재료는 전량 수입해 사용하고 있는 상황이다.

고성능 복합재료는 전략소재로서 그동안 미국과 일본 등 일부 국가만 생산해 왔고, 세계 제1위 일본 업체가 국내에서 생산해 국내 공급과 해외 수출을 겸하고 있는 현실이었다. 최근 정부와 국내기업의 적극적인 투자로 초고강도 탄소섬유의 국산화 개발에 성공했으나, 국내에서 생산하는 항공우주 부품에 사용하기 위해서는 FAA의 기술기준 등과 동등한 표준규격으로 제작해 성능과 안전성을 증명해야 한다. 따라서 그동안 전량 수입에 의존했던 우주항공 분야를 위해서는 복합재료 기술의 표준화가 필수적으로 요구되며, 평가 기술은 국제적으로 인정받은 NCAMP 방법을 사용해야 한다. 국내에서 생산하는 고성능 복합재료를 항공우주 부품에 적용해 국제경쟁력을 강화하고, 향후 재료 수급 문제를 준비할 수 있도록 정부와 산업계의 노력이 필요하다.